東京電機大学 工学部 先端機械工学科 教授・博士(工学)

松本 謙司 2025/3

1.背景

近年,日本の高齢化による労働力不足は深刻となり,今まで人海戦術で行っていた産業も自動化やAI(Artificial Intelligence)等,自動化技術を導入する時代が来ている.生産・製造現場も自動化・ロボット化がかなり進んで来ているが,保守・点検等メンテナンスはいまだ,人の手を借りなければできないのが現状である.

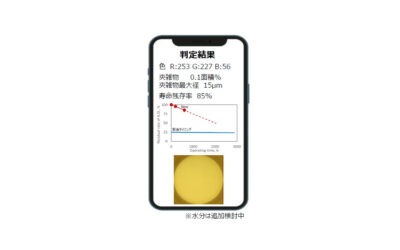

今回紹介するPI-1000とPA-250(図1)は,これらオイルメンテナンスに対し,計測器の自動化サンプリング化やハンディーカラーセンサーによる色の数値化によって,現場での工数を掛けず,再現性の高い計測を目的に故障予知につながる計測装置として製品開発を行ってきた.これら装置の原理を含め,トライボロジーメンテナンス技術をご紹介する.

2.油管理について

油管理については,様々な手法が過去から検討されており,初めてこの分野に踏み込む技術者やベテランの技術者でも“何をするのが正解だろう?”と常に模索していると思われる.また,市販されている高価な計測器を購入しても,その運用が上手くできず,外部分析メーカーへ油の分析を依頼しても,報告書の内容が難しすぎ,データの蓄積に終わり,故障予測や部品・油交換時期の最適化まで,なかなか進展できないのではないか?それは“油中の汚染物がどのような物なのか”をよく理解していないからではないかと思われる.

そこで,今回,現場での状況と汚染物の特定の仕方について説明し,その後,どのように管理していけば良いかについて述べることにする.

3.摩耗粉の監視

3.1 しゅう動部品の摩耗による性能低下

しゅう動部品が摩耗すると性能が悪くなるとは,何となく理解されていると思うが,それについて簡単に説明する.

管理する機械の多くは設計時にクライテリア(criteria)と呼ばれる機械の性能や安全性を確保するため,部品の寸法(隙間や粗さ等)を設定している.これが,長年運転することでその設定値から外れ,音や振動が発生し,結果として性能が低下し,場合によっては予期せぬ停止状態となる.この性能低下は,性能機械や装置を導入することで達成したい目標や要件に対し,機能や性能,サイズ,価格,安全性等を満たさないことを意味する.

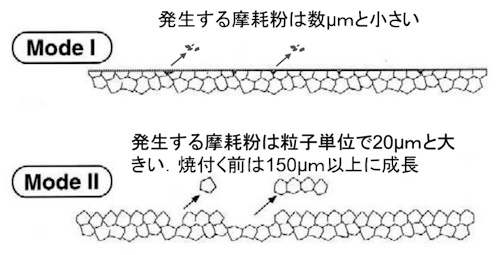

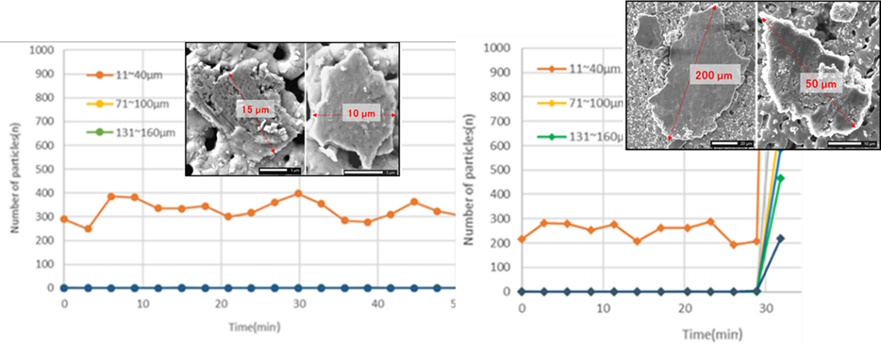

摩耗粉はしゅう動されている限り常に表面より必ず放出されているが,定常状態(安定した)では,その摩耗粒子が小さいのが特徴である(図2).しかし,摩擦面に繰り返し応力が掛かることで表面直下が疲労し,内部に割れが発生する.この割れが起点となり,材料表面まで亀裂や欠陥が進展し,やがて摩耗粉として油中に放出される.逆にこの油中の摩耗粉を常に検出し,監視することができると,しゅう動状態が定常状態なのか,焼付きを含む危険な状態に近づいているかの判断ができる.

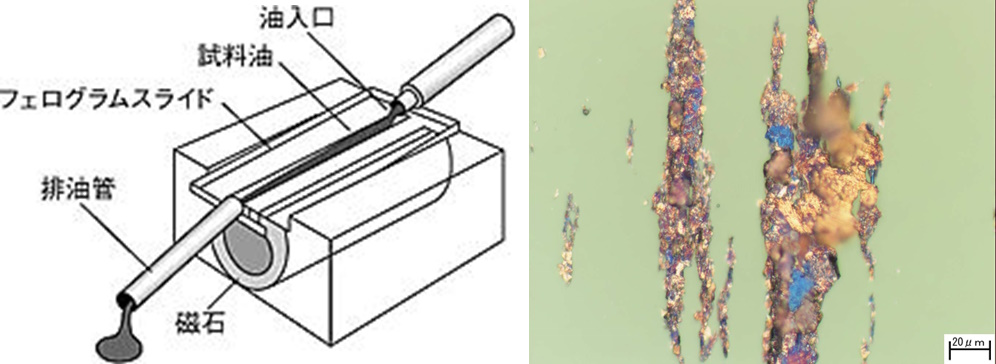

この摩耗粉を分析する方法として昔から使用されているのがフェログラフィ(図3)と呼ばれる分析で,オイルをプレパラート上に流すことで摩耗粉や混入異物を配列させ,その粒子の形状,粒子径および色等を光学顕微鏡で観察し,しゅう動状態を診断する.この手法は,SeinfeldとWestcott*2によって開発され,1972年にFoxboro社からフェログラフアナライザとして市販され,広く使用されているが,機械からオイルを採取して分析器にかける必要がある.また,顕微鏡観察での判断には,経験がある程度必要なため,状態監視方法としては良いが,機械が離れている場合や分析者が経験不足の場合等ではデータ解析が難しいと言われている.

3.2 油中粒子計測器PI-1000(図1左)

上述の問題を解決するため,(1)オイルの自動サンプリング(2)実績のあるレーザー光遮蔽法による粒子計測(3)粒子計測で邪魔をするオイル中の泡を除去する脱泡装置を内蔵した油中粒子計測器を新しく開発したので,紹介する.

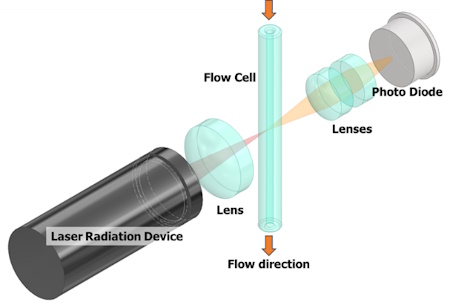

図4は(2)のレーザー光遮蔽法の構造を示している.レーザー発光部から受光部であるフォトダイオード(PD)へレーザーを常に照射しているところに石英セル内部をサンプリングした通過オイルが通過する.そのオイルに含まれる摩耗粉の影がPDを横切るため,電圧が低下.通過時のオイル流速から,粒子径と数を算出し,任意の粒子径群の経時変化がリモートデスクトップを用いることで離れた場所でも,しゅう動状態を確認することができる.さらに,焼付きの粒子径群の閾値を設定するとオプションではあるが,アラートを出すことも可能である.

図5にギア単体試験時の油中粒子放出挙動(左)と焼付き時の油中粒子放出挙動(右)を示す.10~40μm(柿色)を見ると粒子放出が安定(左)していることから,しゅう動状態が定常状態であることがわかる.また,潤滑油を止めて疑似的に焼付き(右)を発生させると各粒子径群が一気に上昇し,しゅう動状態が焼付き状態に近いことがわかる.このようにしゅう動状態を難しい分析なしに油中の粒子計測で監視することができる装置である.

ギア試験機やエンジンベンチ等ではインバーターや近接する動力からのノイズで粒子計測器にも計測精度が低下するが,EMC対策品であるPLCを用いることで計測場所を選ばないことも特徴の一つである.

4.生産現場での油圧作動油

油圧作動油は油圧システムの油媒体として動力を伝え,荷重を支える油であるが,潤滑油とは異なり,防食と防錆,冷却とシーリングの機能を備えている.しゅう動部品が油圧システム内にあまりないことから,金属摩耗粉が作動油に入ることがほとんどない.また,大気に晒されることが潤滑油に比べ少ないので,外部からの異物(水や砂等)の混入も少ないのが特徴である.作動油の主な使用例としてはプレス機,パワーシャベル,油圧ジャッキ,塗装装置等,様々な製造現場で使用されている.

5.作動油の管理方法

5.1 現場での作動油とVarnish(酸化生成物)

作動油の管理はラインフィルタやサクション・ストレーナを用いることでスラッジから油圧ポンプ,制御弁,アクチュエーター等を守る役割を果たしている.

しかし,佐々木ら*4,*5やDuchowskiら*6の研究によって,油圧回路上のフィルタを油が通過することによって静電気が発生し,場合によっては放電現象を引き起こし,油を酸化させていることが明らかになった.

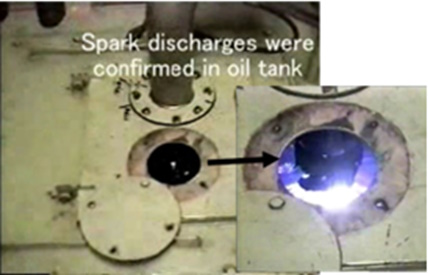

図6 *7に戻りタンクの給油口を開けてタンクの内部を観察した写真を示す.光っているのは放電現象で,フィルタを通過する際に帯電すると言われている.このような油槽の油を抜き取って油槽を調べると,図7のように油槽の中には油の酸化生成物がびっしりと付着している.そのため,現在では圧力側のフィルタを使用しない傾向にある.

油圧回路内の弁(バルブ)は,油圧フィルタ,電磁石の力によってピストンやプランジャーを動かし,油の流れを切り換える電磁弁と入力信号の変化に対応し,油の流量や方向を制御するサーボ弁に別けられる.油圧バルブのスプールとピストンの隙間は小さく,汚染物の侵入は作動に大きな影響を及ぼすため,ペンシル型フィルタが併設されている場合が多い.しかし,油のVarnishと呼ばれる酸化生成物が極性を持っているため,ペンシルフィルタに吸着し,図8のようにその目を詰まらせる.放電によって油が酸化促進するとVarnishが多く生成され,その分子量は550-1900程度ととても小さいが,このVarnishを捉えることにより,油の劣化をより早く察知し,適切なオイル交換時期を求める必要がある.さらにVarnishは図9のように油圧サーボバルブの表面にハエ取り紙のように粘着性のある表面が形成され,小さなゴミがくっつき,作動不良を引き起こすようになる.

油の酸化変質は下記のように油の分子(以下「RH」と書く)が何らかの要因によってせん断されてフリーラジカルができ,フリーラジカルが連鎖反応を起こす.その際,油に溶けない油の酸化生成物が形成,さらに反応を繰り返して高分子化すると言われている*8.

1)連鎖反応の開始

RH → R・+(H・) ………(a)

2)フリーラジカルの連鎖反応

R・+O₂ → RO₂・ ………(b)

RO₂・+RH → ROOH+R・ ………(c)

このようなフリーラジカルの連鎖反応を停止させるのが酸化防止剤である.油圧作動油やタービン油には0.4-2%程度の酸化防止剤が添加されていると言われている*9.

5.2 今までの油管理

油の汚染度(汚染レベル)を調べる方法としては,NAS 1638 SAE 4059,ISO 4406のように,試料油中の汚染物のサイズごとの粒子数を計数して汚染度を調べる「粒子カウント法」と,試料油をメンブランフィルタでろ過し,油分を洗い落とした残りの汚染物の総重量を計量して油の汚染度を調べる「重量法」(ASTM D4898)がよく使われている.「粒子カウント法」は,汚染物が摩耗粉のような固形粒子であるということを前提とし,NAS 1638は5μm以上の粒子を,SAE 4059は2μm以上の粒子,ISO 4406は4μm以上の粒子を問題にしているが,本質的に何ミクロン以上の粒子が危険かは不明のままである.仮に汚染物粒子のサイズと個数がわかっても,汚染物粒子が摩耗で出た物か,別の要因でできたのかもわからないのが現状である.

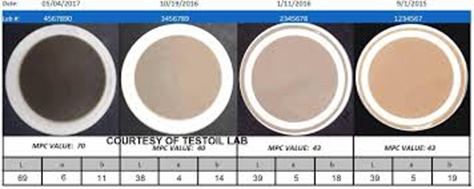

普通の環境の工場で使われている潤滑油中の汚染物や発電所タービン油のような流体潤滑条件で使われている油中の汚染物で最も多いのは,実は油の酸化生成物である.このような油をメンブランフィルタでろ過すると,パッチの表面に黄色や褐色の汚染物が残る.

欧米では1990年代から,電力の自由化が進み,多くの電力事業者が増え,環境保全の観点から,CO₂排出の少ないガスタービンであるコンバインドサイクル発電が建設された.特に独立系発電事業者(IPP)は,突然の発電停止は巨額の損害賠償を伴うので,タービン停止の要因の一つであるVarnishの把握が重要となったが,簡便な計測器がなかなか出現しなかったので,かなりの工数を掛けて分析をしている(2013年1月にASTMは汚染物を色で判別するD7843規格,ASTMのD1500は油の色に関する規格)*7.

油管理にとって重要なことは,どのような汚染物,特に油の酸化生成物がどれだけあるのかを調べることである.油の汚染レベルが(1)安心して使える領域,(2)用心して使うべき領域,(3)危険領域にあるか等を判別することができるのが汚染物の色測定機であるPA-250である.

5.3 パッチアナライザーPA-250(図1右)

この油の劣化等の判断を簡便に確実に行う方法がSTLE(米国潤滑学会)Fellowの佐々木博士が考案したColorimetric Analysis法であり,この方法を具現化し,軽量で安価にて計測できるように設計・開発したのがPA-250である.PA-250は反射と透過を計測,特に透過によってメンブランフィルタ内部に留まっているVarnishの量を色の変化で測ることができるため,オイルの劣化をより正確に知ることができる.

具体的な計測手順は,

(i)分析したいオイルをサンプリング(オイルは生ものなので,計測するまでの時間を常に一定にする)する.

(ii)漏斗 – メンブランフィルタ – 吸引容器の順でセットする.

(iii)ボトルにサンプリングしたオイルを入れ,漏斗にオイルを一定量入れ,真空ポンプで減圧する(図10).

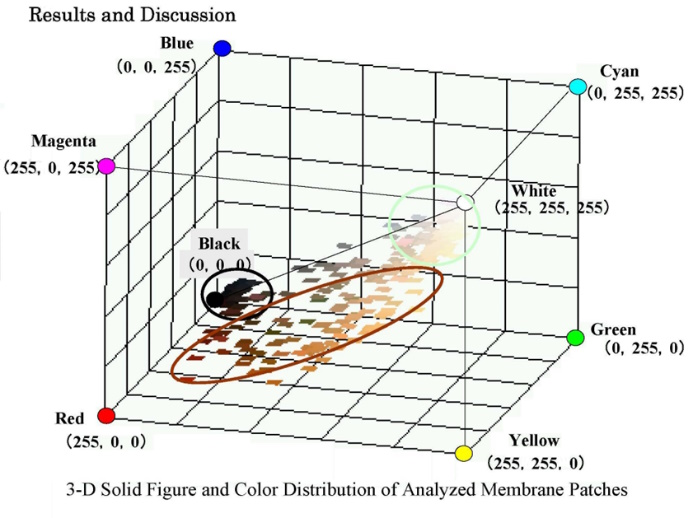

(v)PA-250で計測を行い,RGBの値を読み取り,この色の変化を定量化するため,配列を3Dグラフにプロットする*6.R=レッド,G=グリーン,B=ブルーの値をそれぞれ0から255まで256等分し,R,G,Bの値が(255,255,255)を白,(0,0,0)を黒としてグラフを作成し(図11),色変化の傾向を把握することができる.色の変化は化学反応を表し,オイルの温度変化や履歴,酸化等を表す.このデータと使用しているオイルの酸化試験と色変化の関係を求めることで,オイルの状態を白色から茶色,黒色と変化の具合が一目でわかり,油管理が可能となる.同製品は,2025年秋頃の発売を予定している.

6.まとめ

しゅう動を伴う油管理をするには,(1)しゅう動部品の摩耗粉の放出挙動,(2)オイルの劣化の両方を把握する必要があり,オイルの劣化ではどのような汚染物が存在するかを調べることが重要となる.特にオイル酸化(劣化)はVarnishが次々生成されるため,この量の大小でオイルの劣化度を判断することが可能となる.この摩耗粉の粒径分布とVarnishに注意し,常に粒子数や色変化を管理することを推奨する.

<参考文献>

*1 W. W. Seifert and V. C. Westcott:“A Method for the Study of Wear Particles in Lubricating Oil,” Wear, 21(1972)p.27-42.

*2 Masaru Miura and Motofumi Kurahashi:“Condition Diagnosis Technology on Lubrication by Ferrography,” Journal of Japan Society of Lubrication Engineers,28,4(1983)p.255-256.

*3 松本,三原,川畑:“軸受・ギアの耐久試験時に放出される油中摩耗粉の測定”,日本トライボロジー学会春期大会(令和6年度05月)東京,D2.

*4 Akira Sasaki, Shinji Uchiyama and Takashi Yamamoto:“Generation of Static Electricity During Oil Filtration” J. Lubr. Engr., 55, 9(1999) pp.14 – 21.

*5 Akira Sasaki, Shinji Uchiyama and Takashi Yamamoto:“Free Radicals and Oil Auto-Oxidation Due to Spark Discharges of Static Electricity”, 55, 9, (1999)pp.24-27.

*6 Dr. John K. Duchowski,Dr. Leonard Bensch,Brendan Phair, Masha Khazan and Dr. Victor Tsalyuk:“OVERCOMING ELECTROSTATIC DISCHARGE IN HYDRAULIC AND LUBRICATING APPLICATIONS BY INCORPORATING A NOVEL FILTER MEDIA”, Paper of National Conference of Fluid Power(2005) NCFP105-19.1.

*7 (株)クリーンテック提供.

*8 メインテック・コンサルタント提供.

*9 桜井俊男:“潤滑の物理化学”,幸書房,昭和49年5月1日,初版発行,P.149.

*10 Akira Sasaki, Hideo Aoyama, Tomomi Honda, Yoshiro Iwai and C.K. Yong:“A Study of the Colors of Contamination in Used Oils”,57,1(2013) pp.1-10.