サンメンテナンス工機は1985年に名古屋市で創業.ワイヤ放電加工機(WEDM)のフィルター洗浄業や超精密加工事業を中心に,金属加工分野での生産財,フィルトレーションなどそれぞれの得意分野を融合させ,独創的な製品・サービスを生み出している.

今回は創業者である代表取締役社長の深井 昇 氏,専務取締役の深井 裕詞 氏に同社が提案するフィルトレーションによる廃油・廃液の減量化とCO₂排出削減について話を伺った.

1.フィルトレーション事業の歩み

サンメンテナンス工機は兄弟で1985年に会社を始めました.創業時はWEDMに使われるフィルターの洗浄を請け負う事業で,当時は工場の現場担当者が手作業でフィルターに着く頑固なスラッジを丸一日かけて洗っていました.その手間を引き受けることでものづくりの助けになりたいという想いから,設備も技術も持たず,フィルターを回収し手作業で洗っていました.後に使い捨てフィルターが主流になりますが,フィルターは捨てるのが当たり前だった時代にメンテナンスで「再利用」という新しい発想で事業を拡大しました.

その後1990年代には繰り返し洗えるフィルターパッケージ「MTR:many time recycle」を開発しました.加工をクリーンにしながらダウンタイムを低減することから,3Rの観点から「フィルターは洗って何度も使うもの」という新しいスタンダードを生み出しました.そして大手自動車メーカーにも採用され,生産財やフィルター販売とクリーニング事業も軌道に乗り始め,お客様から必要不可欠な存在として喜ばれてまいりました.

2000年代にはリーマンショックの影響や競合の出現などもあり,生産財の販売などWEDM用フィルター事業は低迷を経験しました.しかし,ある工場でセラミック加工液のスラッジが原因で工作機械の寿命や,加工精度への悪影響,その他にも加工液の短命化などを及ぼしていたことから,セラミック加工機のろ過装置を開発し機械寿命の延命化や加工精度の向上,作業環境の改善につながり,経済性と環境面で評価されたことで,フィルトレーション事業として全国に普及しました.そしてフィルトレーションをすることで機械の長寿命化を実現できることを訴えながら活動をしました.この頃から会社は,フィルトレーション,消耗品販売,精密加工を事業の3本柱として活動してまいりました.

加工現場では生産を優先するため機械は消耗品というような時代でしたが,フィルトレーションをすることで機械の寿命が倍になるなど効果が認められました.

ろ過装置の開発は,フィルターメーカーと装置メーカーをそれぞれM&Aでグループ化することで実現できました.自社のアイデアを元にフィルターや装置製造などはパートナーとの関係を築きながら開発しています.

今年開発した「NEWバブパワー」は,クーラント液の劣化を防ぎ加工中の洗浄性を高めるマイクロファインバブル発生装置を搭載した精密ろ過装置で商社のユアサ商事と協業しながら製造・販売をしています.

2.環境をキーワードに社会貢献

愛知県の異業種交流会を通じ,環境局担当者との交流を重ねながら人脈づくりをしてまいりました.技術力を評価していただき,2015年には使用済み加工油を新油同様に再生する「SPF廃油再生サービス」を開発し,廃油・廃液をゼロにする革新的なろ過システムの開発として評価され,愛知環境賞で優秀賞を受賞しました.また,レアメタルスラッジの回収・リサイクルを目的とした精密ろ過サービスの開発・販売事業として2017年には経済産業省が後援する資源循環技術・システム表彰において,資源循環型社会の構築に貢献が認められ「レアメタルリサイクル賞」を受賞しています.

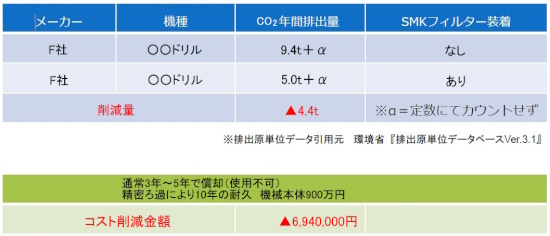

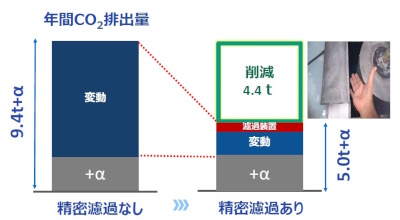

現在,若手社員が愛知県環境局の環境塾に入り,そこでのご指導もあり,精密ろ過による機械の長寿命化によりCO₂排出量の大幅削減について数値化できるようになり,お客様への見える化の訴求に成功しています.

3.様々な形態のフィルトレーション

「こんな製品があったら」というアイデアから,他のどこにも作れないものを生み出す「創造力」を生命線にしています.工業デザイナーとタッグを組んだ斬新なデザインの製品開発や新しい機能を備えたフィルトレーション装置開発,IoT技術を使ったイオン交換樹脂用カートリッジなどの実用化を目指しています.

お客様の使用油のサンプルを元にフィルターの選定やサンプルろ過テストを実施しています.装置の販売の他には,お客様から作動油などの使用済み潤滑油を回収し,弊社設備で精密ろ過をするSPF廃油再生サービスがあります.新油購入を削減し廃棄コストをゼロにすることでコストと環境にまつわる現場の悩みが一挙に解決できます.

また装置を購入するほどの使用量ではない,ろ過も不定期といったお客様には弊社スタッフが訪問し,ろ過作業を実施するサービスも用意していました.

4.コスト削減とともに環境面での社会貢献へ

サンメンテナンス工機の礎としては,祖父が非鉄金属の精錬業を営んでおりました.鉛とすずの合金である酸化した使用済みのはんだを集めては高炉で燃やし,再度はんだのインゴットにするような事業でした.時代は変わり2017年には添加剤を使わずにフィルターのみで超硬からタングステンを採り出す技術を確立し,経済産業省から「レアメタルリサイクル賞」をいただきました.祖父の時代にお付き合いのあった金属系商社に持っていくと,レアメタルとしてさらに付加価値を高めることができます.レアメタルスラッジを回収・リサイクルを目的とした精密ろ過サービス事業も祖父からの巡り合わせかと思います.

環境に良いことをしてお客様に喜んでいただいていますが,環境に良いことと利益とは必ずしもイコールではありません.企業はコストを優先させるあまり環境は二の次になってしまうことが往々にあります.浄油に掛かるコストや新油を購入するコストを天秤にかけながらバランスを見られてきましたが,ここにきて原油や原材料の高騰とともに,SDGsやカーボンニュートラルとサーキュラーエコノミーという意識が出てきたことで,ようやく環境というキーワードが時代に追い付いてきたように思います.

ろ過装置の購入には中小企業経営強化税制,中小企業投資促進税制,生産性向上特別措置法などの優遇税制が適用される可能性もあり,さらなる環境対策の後押しになると思います.

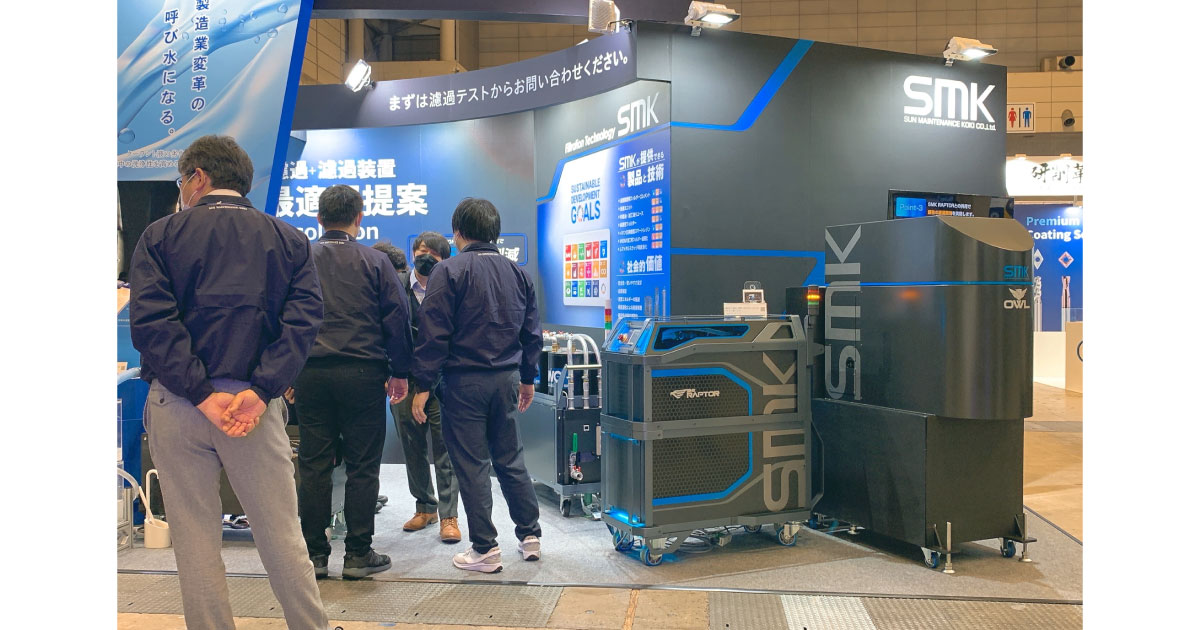

昨年からユアサ商事が開発したマイクロファインバブル発生装置(バブパワー)と弊社の高性能ろ過装置(SMK RAPTORシリーズ)を搭載し,センシング技術による効果の見える化,AIによる解析・分析が実現できる「NEWバブパワー」を発売しました.今年3月に開催された研削加工の専門展示会Grinding Technology Japan 2023にはユアサ商事と共同出展しました.

現在では弊社のろ過装置やフィルトレーションはユアサ商事の全国ネットで営業展開し,システムの開発など企業連携で事業展開をしています.今後はメンテナンスの実践をする社員を養成しながら社会貢献したいと考えています.

これからも「感謝,創造,融合」という会社の理念の通り,みなさまへの感謝を胸に,それぞれの得意分野を融合させ,独創的な製品・サービスを生み出していきたいと思います.

写真4 RAPTORとOWLを展⽰