技術研究所 分析センター

石川 佳之 2025/9

はじめに

―潤滑油とトライボロジーの関係および定期分析の重要性―

潤滑油とトライボロジーの間には,機械の正常な運転を支える上で密接な関係がある.トライボロジーとは,摩擦・摩耗・潤滑といった現象を科学的・技術的に探究する学問分野であり,潤滑油はその中でも「潤滑」において中心的な役割を担っている.潤滑油は,摩擦や摩耗の低減,冷却,密封,防錆・防食,洗浄作用といった多様な機能を持ち,機械の性能維持に欠かすことはできない.これらの機能を十分に発揮させるためには,潤滑油の状態を正しく把握することが重要である.そこで注目されるのが「潤滑油の受託分析(分析機関による定期分析)」である.使用中の潤滑油を分析することで,現場で行われる簡易診断では捉えきれない潤滑油の変化を,専門機関による高精度な分析によって「見える化」することで,潤滑油の劣化や汚染,摩耗粒子の有無などをより詳細に評価でき,予防保全や適切なメンテナンス計画の立案に役立つ.

本稿では潤滑油の受託分析における分析事例について紹介する.

1.潤滑油の劣化と分析の重要性

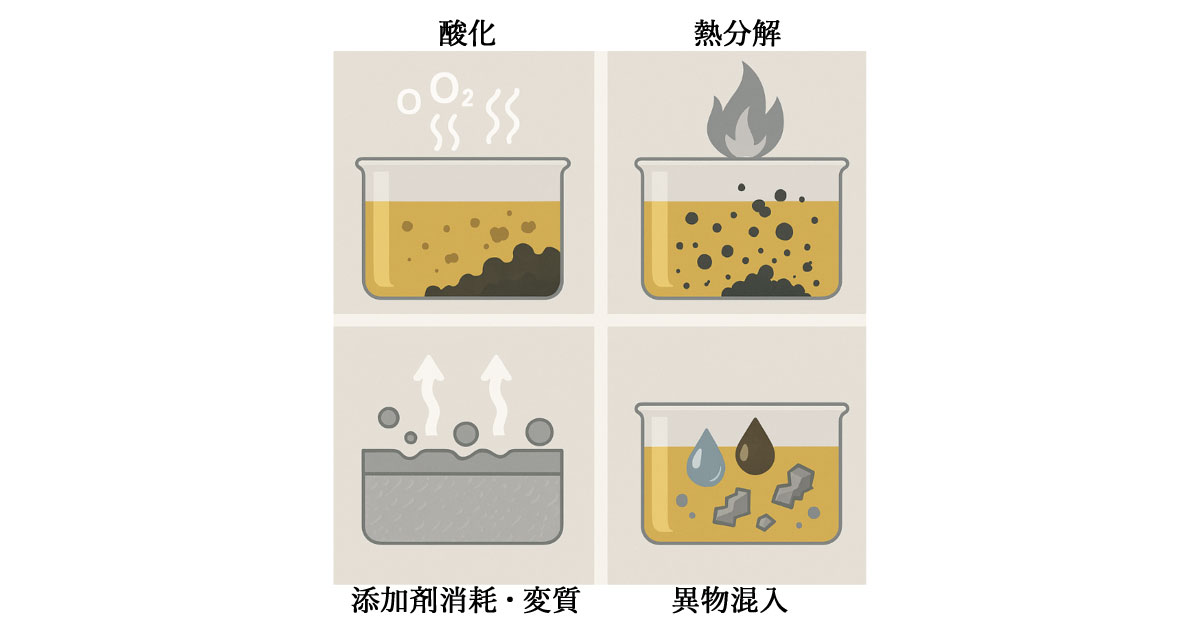

潤滑油の性能は時間の経過や使用環境によって徐々に劣化する.潤滑油の劣化は,酸化,熱分解,添加剤の消耗,異物混入(水分・燃料・塵埃・金属摩耗粉)などによって引き起こされ,潤滑性の低下,腐食の促進,スラッジの生成などが生じることで,機器の信頼性に直接影響を及ぼす(図1).

劣化の進行を把握するためには,定期的な潤滑油の分析が不可欠である.代表的な分析項目には,動粘度,酸価(Acid Number, AN),水分,粒子(数・量),添加剤成分の残存量などがあり,これらのデータをもとに潤滑油の交換時期や機器の異常兆候を判断することができる.なお,当社分析センターでは,主に舶用機器で使われる潤滑油について,年間約10,000件(試料数)を超える分析を実施しており,豊富な実績に基づいた診断を行っている.ICP発光分光分析装置,GCMS,FT-IR,水分計,微粒子計数器など多様な分析機器を保有しており,潤滑油の物性評価から微量成分の検出まで,幅広いニーズに対応可能である.

2.分析項目概要・事例

次に,潤滑油の劣化が潤滑油性状に及ぼす影響について説明する.

2.1 潤滑油の管理項目

潤滑油の酸化劣化が進行すると,潤滑性能の低下,フィルターの目詰まり,腐食の促進,摩耗の増加などの不具合が発生し,機械の信頼性や寿命に深刻な影響を与える可能性がある.定期的な潤滑油分析と適切な管理により,これらのリスクを未然に防ぐことが重要である(表1).

続けて,潤滑油の性状変化に関する分析について実例を紹介する.

2.2 潤滑油への水分の混入

- 現象

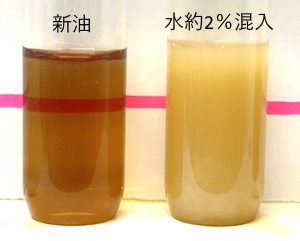

船尾管軸受に使用されている潤滑油において,図2に示すように乳化状態が確認された.潤滑性能の低下や軸受損傷のリスクが懸念されたため,原因調査を実施した. - 分析方法

乳化の原因を特定するため,潤滑油中の水分量およびナトリウム(Na)濃度を測定した.- 水分量:カールフィッシャー法により測定した.

- Na濃度:ICP発光分光分析装置を用いて測定した.

- 分析結果

- 水分量:約2.0%

- Na濃度:約0.02%

ナトリウムは海水の主要成分であることから,潤滑油中に海水が混入した可能性が高いと判断された.これにより,潤滑油の乳化が生じたと考えられる.

2.3 潤滑油への燃料油の混入疑い

- 現象

4ストロークディーゼルエンジンに使用されている潤滑油において,粘度低下と特有の臭気が確認された.低粘度化による油膜形成が不十分になり,摺動部の摩耗や潤滑不良による発熱・焼付きのリスクが懸念されたため原因調査を実施した. - 分析方法

GC-MS(ガスクロマトグラフ質量分析)により潤滑油中の成分を解析した.GC-MSは,油中に含まれる成分を分離・特定し,どんな物質が含まれているかを高精度で分析できる装置である.- 成分分析:GC-MS分析装置を用いて分析を行った.

- 結果

GC-MSにより,潤滑油中に燃料油由来と推定される成分が検出された.これにより,潤滑油へのA重油の混入が確認された.

3.シリンダドレン油分析

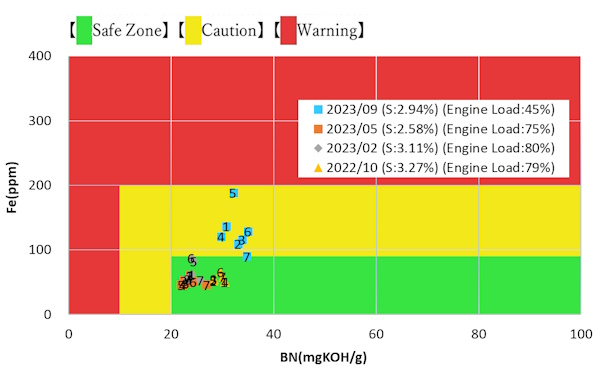

シリンダドレン油分析は,舶用2ストロークディーゼルエンジンにおけるシリンダライナやピストンリングの摩耗・腐食状態を診断するために有効な手法である.船舶では硫黄分の高い燃料油を使用しており,硫酸による低温腐食が生じるため,防止策として高い塩基価(Base Number, BN)のシリンダ油を使用する.本分析は低温腐食(酸腐食)や異常摩耗,ブローバイ(燃焼ガスの吹き抜け)といった燃焼室周辺の異常やその兆候を早期に発見することを主目的としている.鉄(Fe)濃度と残留BNの関係を図4のように図示することでシリンダライナ・ピストンリング等の状態を容易に確認することが可能である.

図4は2023年9月の分析結果でFe濃度が全シリンダで増加しており,BNが十分であることからシリンダライナとピストンリングの摩耗の疑いが考えられる.対策としてシリンダ注油率の増量,シリンダライナとピストンリングの状態の確認が必要となる.Fe濃度の上昇は,腐食や摩耗の進行を示し,BNの低下は燃焼生成物による酸性化(酸中和能力低下),すなわち低温腐食の兆候を示している.

シリンダドレン油分析では「異常摩耗や低温腐食の早期発見」や「シリンダ注油率の適正化」「スタッフィングリング(シールリング)の摩耗状況」などのエンジンの状態を的確に評価することが可能で,適切な予防保全を実施することで,機器の信頼性向上と運用コストの削減が可能となる.

おわりに

潤滑油の受託分析は,機器の信頼性を維持し,予防保全の計画・実施を支える重要な手段である.今回紹介した事例のように,潤滑油を定期的かつ多角的に分析・評価することで,水分混入や燃料混入などの潤滑油の異常を早期に把握することができる.さらに,シリンダドレン油分析のように機器の摩耗・腐食の兆候を的確に診断することも可能である.今後も,現場の課題に寄り添った分析技術の提供を通じて,機械設備の安定稼働と保全活動の最適化に貢献していく.