事業開発ユニット 企画開発 齋藤 圭介

技術コンサルタント 高木 篤 2023/9

はじめに

品質のさらなる要求が増す世の中,「最終製品」の清浄度要求を満たすためには,多様な汚染制御技術への知識と豊かな経験が必要である.しかしながら,日本およびアジアの多くの企業では,専門性の高い汚染制御エンジニアが不在であり,欧米をはじめとした国際的な清浄度要求を満たすための汚染制御知識と経験が不足している.したがって市場が期待する「部品洗浄工程」の本質的な評価・改善が達成できていないケースが多い.

インテクノスは,国際的な汚染制御エキスパートとして,グローバルな経験と価値観を有し,製品清浄度の改善を目指す日本およびアジアのグローバル企業に最新の監視と制御技術を提供している.

本稿では,製品清浄度すなわち「信頼性・安全性」を含めた品質を左右する部品洗浄工程の「盲点」を明らかにし,数多の市場課題を解決へ導いてきた経験・知識に基づく洗浄液体の汚染リスクアセスメントについて述べる.

1.背景

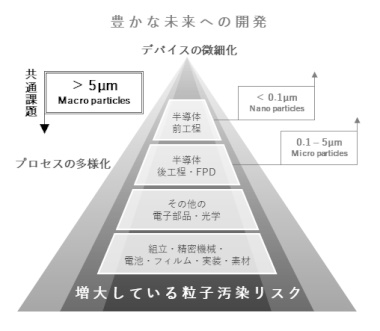

流体部品の精密化はさることながら,機能デバイスの微細化に伴い,デバイス自体や周辺部品の洗浄工程が最終製品に及ぼす影響は,増加の一途をたどっている.

特に純水やアルカリ水溶液,グリコールエーテル・炭化水素系液体などを使用したウェット洗浄は,微細化が進む世の中にとって,なくてはならない工法だ.ウェット洗浄の技術進化については,長い歴史のなかで,部品表面から汚染物質を「引き剥がす技術」に種々の工夫がなされ,多くの洗浄剤および洗浄機メーカーが寄与し続けている.無論,それらは安全性・信頼性向上に貢献をしているのだが,一方で,洗浄後の部品清浄度へ多大な影響を及ぼす「液中汚染粒子」の監視と制御,つまり部品洗浄液体の汚染リスクアセスメントがおざなりになっている.

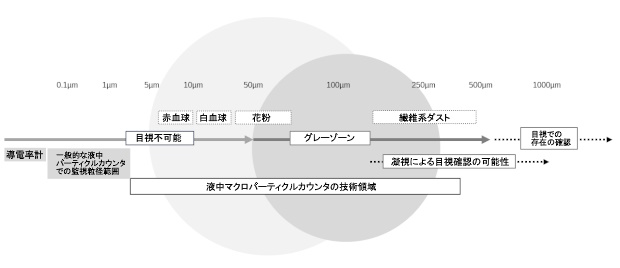

中でも市場課題の実態として,数ミクロン~数十ミクロン以上の目には見えない「液中汚染粒子」が,最終製品の普遍的な品質リスクとなっている(図1).このことから,部品洗浄工程の汚染リスクアセスメントの最適化が喫緊の課題であり,汚染をもたらす「液中汚染粒子」をよりよく監視・制御する技術が,半導体後工程・電子デバイス・高機能素材・車載製品・流体部品・医療デバイスなどのモノづくりで強く求められている.

2.「液中汚染粒子」の分類と汚染リスク監視とは

洗浄工程における部品表面の汚染リスクを制御するために,「液中汚染粒子」の分類と挙動特性の違いを理解し,正しい監視技術を適用する必要がある.まず,洗浄液の主な汚染は,不溶性粒子,いわゆるパーティクルに加え,遊離油・水などの液状物質,バブル,溶存ガスなどを含む分子状もしくはイオン状物質に大別される.これらの汚染状態は,組成による媒体との物性の違いを利用し,液中での相対的・連続的な検出と監視を可能にしている.

とりわけパーティクル,すなわち本稿で取り扱う課題となる「液中汚染粒子」に至っては,レーザー光やLED光を照射して発される散乱光を検出し,粒子径ごとの個数を計測する「液中パーティクルカウンタ」が一般的に普及しているが,その可視領域はサブミクロンオーダーに限定される.他にも,汚染監視技術として「導電率計」が利用されている.これは,油中の導電性不純物や水中でイオン化した電解質を定量化するものであり,特に半導体・電子部品などの洗浄工程で多用される純水や超純水の監視に広く用いられている.

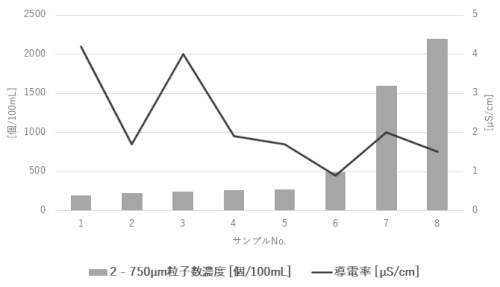

ここで,理解しなければならないのが,汚染リスクに応じた「必要な監視技術を網羅的に」選択できているかということだ.一例として,液中パーティクルカウンタによるサブミクロン粒子の監視では,市場で品質に影響を及ぼす,5ミクロン以上の大きな汚染粒子を監視することができない.また,液中イオン濃度と5ミクロン以上の粒子濃度は相関を示さない(図2).つまり,5ミクロン以上の汚染粒子による安全性・信頼性リスクを制御するには,一般的な液中パーティクルカウンタや導電率だけでは監視することができないのである.そのため,5ミクロン以上の目に見えない粒子が重大なリスクを生じる場合には,未だ論じていない別途の監視技術を採用することが重要となる.それが「液中“マクロ”パーティクルカウンタ」の技術である(図3).

3.「マクロ粒子」の挙動特性による対策の「盲点」

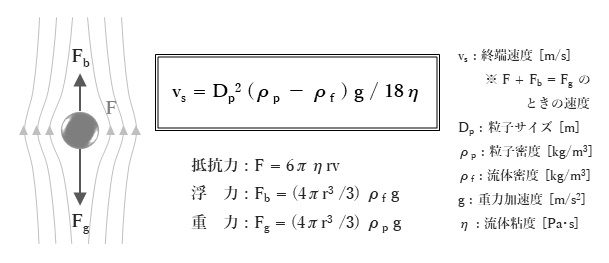

ここで,先ほどから述べている5ミクロンの汚染粒子を便宜上,「マクロ粒子」と呼ぶ.ストークスの式より,「液中汚染粒子」を球形と仮定した場合,沈降速度は粒子サイズの二乗に比例する(図4).また,密度を一定と仮定した場合,大きい=重くて沈降速度が速い汚染粒子ほど,液流に乗って移動しにくい.これが「マクロ粒子」の監視と制御を困難にしている要因の正体だ.この粒子サイズ分類による挙動特性の影響は,潤滑油などに比べて粘度が低い洗浄液では顕著に表れる.一般的な液中パーティクルカウンタの場合,フローセル(検出部)への最大送液流量が20mL/min程度である.この流量では,マクロ粒子を移動させる速力が不十分なため,低粘性液体の正しい清浄度測定結果を得ることが難しい.仮に何らかの工夫により送り込めたとしても,光散乱原理による検出粒径範囲は,サブミクロンから5ミクロン以下程度である.

制御においても同じく,マクロ粒子の挙動特性を考慮していない浸漬槽のオーバーフローや循環回路では,マクロ粒子が液流に乗らず,フィルタリングされない.そして,タンク底部や配管段差に偏在しているマクロ粒子は,部品の揺動や引き上げ,流速変化などによる影響によって舞い上がり,せっかく一度引き剥がされた汚染粒子が洗浄された部品表面へと再付着してしまうのだ.これまで,マクロ粒子は,ブラウン運動や電気泳動により浮遊・分散するイオンやサブミクロン粒子とは異なり,正確に監視・制御されることがなかった.それが本稿で指摘している技術対策の穴,つまり「盲点」である.

4.マクロ粒子の汚染リスクアセスメント

洗浄液がどこでどのくらい汚染されたのかということについては,汚染リスクアセスメントに取り組んでいない限り最初は定かにならない.洗浄液中のマクロ粒子を低減し,製品・部品を清浄にしていく活動に重要なことは,「汚染経路」の特定と「汚染濃度」の分析評価である.

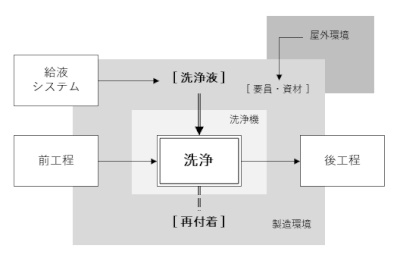

マクロ粒子が洗浄液中に混入するまでの経路を特定し,それを遮断することができれば,部品への再付着による洗浄不良を防ぐことができる.洗浄工程の汚染経路とは,主に図5に示すようなものであり,これを感染症対策のように,川上から監視・制御していくことが,初期のリスク管理方針となる.

さらに,汚染リスクアセスメントの適用に当たっては,あらかじめ部品に対してリスクとなる汚染粒子の許容汚染濃度を,プロセス段階ごとに設定する必要がある.それを達成できる洗浄液の汚染濃度レベルを設定し,監視・制御していくことで,最終製品に要求される部品清浄度を達成することができる.

5.「給液システム」のリスク管理

汚染経路の一端として,工程へと供給する洗浄液の中に,リスクとなるマクロ粒子がはじめから存在しているケースがある.つまり,運搬容器や貯蔵タンク内ではすでに,これから使用する洗浄液が汚染されている可能性があるということだ.これは,貯液交換の手順・ツールや,タンク内への異物侵入に対して,十分なリスク対策が施されていないことにより引き起こされる.言うまでもなく,初めから汚い洗浄液を浴びせ続けられた部品は,汚く仕上がる.したがって供給液のリスク管理は真っ先に検討されるべきであり,そこで重要となるのは供給時,貯液時に適切なリスク対策を施すことである.

しかし難しいのは,「適切なリスク対策」の中身である.例えば,高性能を謳うフィルタが必ずしも問題を解決するとは限らない.必要となるのは,適切な監視技術を用いた「数値化」による適切な制御策の「確立」である.フィルタにおいてはその前後の液中粒子数を数値化・比較し,それが異物除去にどれだけ寄与しているのかを判断しなくてはならない.さらに,継続的な運用によるフィルタの機能低下や変動までを把握することで,適切な交換サイクルを決定できる.ここで初めて,そのろ過システムが制御策として「確立」される.

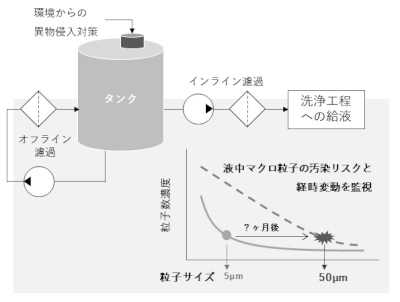

貯液タンクにおいても「適切な対策」がとられているケースは稀だ.まずは,異物の侵入経路となり得る新液移送時のフィルタや,タンク通気口のエアブリーザなどの再確認をお勧めする.場合によってはオフラインろ過システムによる制御の「確立」も効果的となり得るだろう.そして,インラインろ過システムを含めたそれら制御策のマクロ粒子に対する有効性が,適切な監視技術によって「継続的に実証」されてはじめて,供給システムからの汚染に対する液中リスク管理が成り立つのである(図6).

6.洗浄時・浸漬槽のリスク管理

洗浄工程の根源的な目的は,部品から汚染を取り除くことにある.しかし,浸漬槽内で剥離させた汚染は,部品周囲の洗浄液からも適切に除去しなければ,部品の表面に舞い戻る.洗浄時のオーバーフローや循環フィルトレーションは,供給液に初めから含まれている粒子の除去だけでなく,この再付着を防ぐためにもあるのだ.ここで,供給時のリスク管理と同様に,適切な監視技術をもって初めて,浸漬槽の構造や循環方式の工夫,さらにはシステムに適した高性能フィルタの採用など,制御策の検討にかけるコストや苦労が実を結ぶ.繰り返しになるが,良いフィルタも,どのような配管系統設計を描くかはもちろんのこと,施工時の組付けやその後の運用の是非により,発揮する効果が左右される.それに,ごく一般的な差圧や運転時間基準のろ材交換では,ろ過された洗浄液のキレイさは必ずしも担保されない.

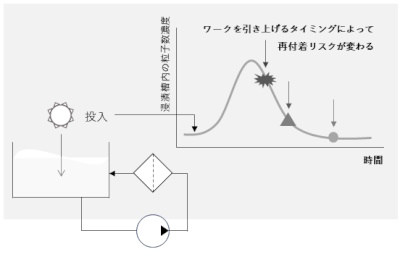

また,循環フィルトレーションの効果は瞬間的なものではなく,マルチパスによって徐々に低減されていくものであると理解しなくてはならない.これを理解していない場合,洗浄工程の制御が不適切となり再付着を引き起こすケースがある.部品洗浄後の脱落異物が槽内から十分に除去される前に次の部品を投入することで,前の部品の残留異物が再付着するということが起こり得るのである.洗浄中の槽内の粒子濃度変化を経時的にモニタリングすることで初めて,部品汚染リスクの本質的な管理が実現される.

最終的には,洗浄工程の部品が浸漬槽から引き上げられる時点で,洗浄液中のマクロ粒子が減らされていればいるほど,液架橋などによる再付着リスクは低くなる(図7).つまり,部品のキレイを実現するには,「適切な監視技術」を用いて,洗浄液のキレイを実証し続けなくてはならないのである.

7.液中マクロパーティクルカウンタ

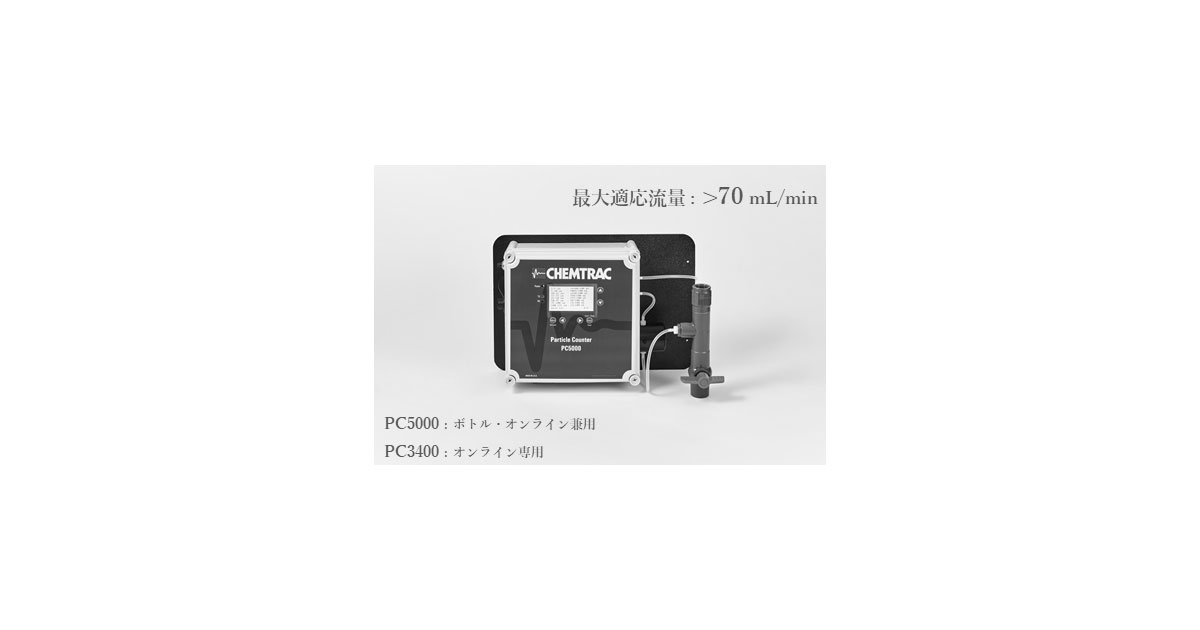

ここまでもったいぶってきた「適切な監視技術」の中身について,本稿も終盤に差し掛かった今,思い残すことのないよう紹介しておきたい.「液中“マクロ”パーティクルカウンタ」PC5000だ.従来のパーティクルカウンタに比べて約3倍以上の流量に適応することにより,液流で動かされづらいマクロ粒子をフローセル(検出部)まで導いて計測することに特化している.つまり,“大流量”での粒子計数をセンシング性能の飛躍的な進化によって実現しているのだ.さらに,光“遮蔽”原理の採用により,汚染粒子を散乱光ではなく“影”で捉えることで,2–750μmの検出粒径範囲を誇る(図8).これら特長により,「給液システムに内在するマクロ粒子」,「洗浄時に残留するマクロ粒子」,そして本稿で解説しきれなかった「環境から液中に侵入するマクロ粒子」の定量化が可能となる.ただし,そうは言っても,これはあくまで道具に過ぎない.洗浄工程の監視およびリスクアセスメント用のスーパーツールであることは間違いないが,その恩恵を享受できるかは使い方次第だ.当社のPPSビジネスユニットは,液中マクロパーティクルカウンタの導入・運用支援として,事前の工程リスク診断にはじまり,洗浄部品,さらには最終製品の清浄度改善に向けたアセスメントへの活用技術サポートを提供している.

8.おわりに

部品洗浄工程における汚染リスクアセスメントについて論述してきたが,日本の製造業が今後も新たなテクノロジーやものづくりの深化に挑戦していくなかで,製品の清浄度の要求が一層高まっていくことは必然だ.本稿が,それに立ち向かう読者の活動に,幾許かでも寄与できるところがあれば幸いである.