潤滑油二部 先進・ソリューション開発課 チーフエンジニア

青木 慎治 2024/7

はじめに

機械を円滑に稼働させるには日々の保全が重要である.機械設備の保全は大別すると,設備が故障してから復旧を行う事後保全(BDM:Breakdown Maintenance)と,故障を未然に防ぐため事前に対策を講じる予防保全に分けられる(図1).機械の故障や不具合による生産停止などが著しい被害につながる場合には,予防保全が実施されている.予防保全の中でも時間計画保全(TBM:Time Based Maintenance)は,運転時間や使用期間などの周期を定めて分解整備するものである.しかし,設備の故障は時間だけに依存せず個体差があるため異常故障することや,外部環境に起因して変動することもある.そこで,いかにして故障を未然に防ぐかが肝要であり,そのためには状態監視保全(CBM:Condition Based Maintenance)が効果的である.また,近年では,廃棄物削減による環境負荷低減やコスト削減,ならびにメンテナンス工数削減の観点からも,メンテナンス頻度を最適化して可能な限り長く部品交換せずに使い続けるためにも,TBMからCBMへのシフトが注目されている.

CBMにおいては,潤滑設計どおりに運用されているか管理する「潤滑管理」が重要となる*1.潤滑管理においては,潤滑状態を把握することで,機械異常の予兆を捉える「潤滑診断」と,異常防止の対策を講じる「潤滑改善」が必要となる.ここでは,潤滑診断における潤滑油の診断を,現場で簡便,かつ定量的に実施する新たな技術について紹介する.

1.潤滑診断と潤滑油の点検・診断

潤滑診断は,機械の異常を早期に発見し,重大トラブルを未然に防止する行為である.潤滑診断する方法としては振動法や温度法があるが,図2に示すように,これらは一般的に異常摩耗がある程度進行している状態において検知されるものである.一方で,潤滑油を点検・診断する手法は,異常を早期に予知できることから非常に有効である.

潤滑油の点検項目や周期は,現場の実態を考慮して決定するが,現場における設備の代表的な日常点検項目としては,オイルレベルや油漏れ確認の他,サンプリングによる潤滑油の外観観察が一般的である.日常点検において潤滑油に異常が認められた場合には,試験機関による潤滑油の詳細な分析を実施する.また,異常停止による損失が大きい重要管理設備については,定期的に潤滑油の詳細分析を実施する必要がある.

現場診断においては,潤滑油を採取し,色や濁りの有無,夾雑物の有無などを確認するが,点検者の定性的判断によることが多く,点検作業者の経験が必要なことや,人為的誤差を生じる可能性がある.また,試験機関による詳細分析を行うことで定量化できるが,費用と時間を要する.そこで,現場で迅速かつ定量的に診断することができれば,潤滑診断を効率化し,昨今の製造現場における人員不足解消にも貢献することができる.

2.潤滑油の劣化と汚損

潤滑油の現場診断手法を考える上で,潤滑油が使用中にどのような変化をするのかを押さえておきたい.潤滑油は様々な因子によって変化するが,大きくは二つに分けることができる.

一つは,潤滑油自身の酸化劣化によるものである.潤滑油は使用中,熱や空気に晒されるため,次第に酸化劣化することで色は黒色化し,粘度や酸価の上昇,不溶物(スラッジ)の発生をきたす.粘度の増加やスラッジはフィルターを詰まらせ,酸性物質の増加は機械の腐食につながるため,機械損傷トラブルを引き起こす要因となる.

もう一つは,水分や塵埃,摩耗粉などの外部からの混入による汚損である.水分はさびの発生や,油膜切れによる潤滑不良の原因となる.塵埃や摩耗粉などの固形異物は,しゅう動面の摩耗を増大させる.

上記のとおり,潤滑油は,潤滑油自身が酸化劣化して使用限界に達する場合と,汚損されて使用できなくなる場合がある.そのため,潤滑油の点検・診断方法としては,主に劣化度と汚損度に着目する.潤滑油の劣化度は,一般的には動粘度や酸価,色などを測定するが,より詳細に確認したい場合には赤外スペクトルやガスクロマトグラフィー等の機器分析を用いて判断する.また,汚損度は,質量法あるいは粒子計数法を用いた汚染濃度測定による夾雑物量計測や,水分測定によって確認することができる.

3.潤滑油の色

潤滑油には,潤滑油の酸化劣化を抑制するために酸化防止剤が配合されており,酸化防止剤が適切に働いていれば,潤滑油の顕著な劣化は起こらず,動粘度や酸価などの変化は小さい.そのため,酸化防止剤の残存率を把握することができれば,潤滑油の寿命を予測することができると言える.一方で,潤滑油の外観色から劣化度合いを知ることができるため,従来からも色は点検項目に入っているが,潤滑油の色の変化は,油種や配合されている添加剤によって異なることから,管理基準の設定が難しい.ところが,潤滑油の色相変化は主に酸化防止剤の消耗による変質に起因する*3ため,色は前述した酸化防止剤の残存率=潤滑油の寿命を示唆していることになる.また,潤滑油の汚損は,水分混入による濁りや,摩耗粉や塵埃などの混入による夾雑物となって外観に現れる.

これらのことから,潤滑油の外観を詳細に解析することで,潤滑油の劣化および汚損の度合いを定量的に診断することができないかと考えた.さらに,我々人間が物を見ている“目”は,光を受容する感覚器であり,目の構造はカメラとよく似ていると言われることから,カメラの撮影画像を活用することで実現できると考えた.

4.スマートフォンを用いた診断技術

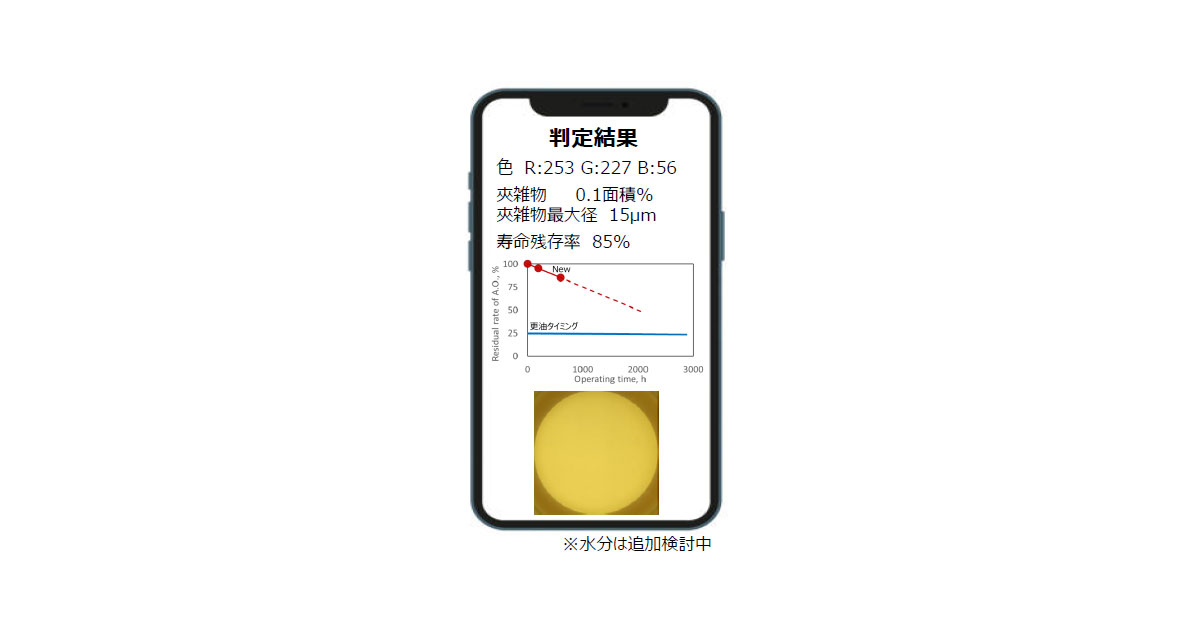

福井大学との共同研究により開発したのは,スマートフォンを用いて潤滑油の劣化度と汚損度を簡便かつ低コストで診断可能な手法である(特許出願済み).本技術により,スマートフォンに標準搭載されているカメラで潤滑油の画像を撮影するだけで,潤滑油の劣化度と汚損度を診断することができる.なお,診断のためには解析技術を搭載させたスマートフォンのアプリケーションソフトが必要となるが,解析技術の詳細については参考文献*4~*6を参照いただきたい.

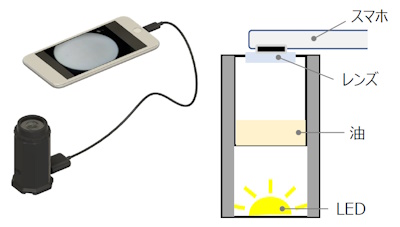

4.1 撮影モジュール

本技術ではスマートフォンで撮影した潤滑油の画像を用いるため,撮影画像の繰り返し精度を担保する必要がある.カメラの写真は,周辺環境の明るさによって色味が変化してしまう.また,被写体との距離によってはその大きさが異なる.そこで,撮影環境を一定に保つため,底部にLED光源を設置した撮影モジュール(図3)を作成した.これにより,繰り返し再現性の高い撮影画像を取得することができる.なお,電源が確保しづらい潤滑油の使用現場でも診断できるよう,LED光源はスマートフォンからも給電可能な仕組みとしている.

4.2 劣化度の算出

ユーザーは,撮影モジュールに採取した潤滑油サンプルを入れ,LED光源による白色光を透過させた画像をスマートフォンで撮影するだけで,潤滑油の劣化度合いを寿命残存率(新油を寿命100%としたときの割合)として得ることができる.

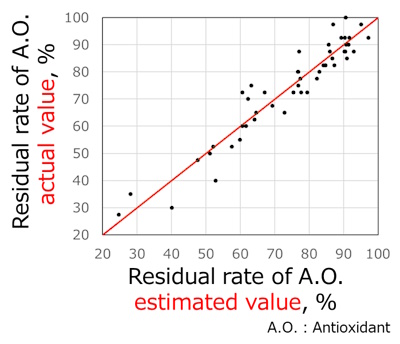

実際には,撮影した画像をRGB値に変換し,得られたRGB値から酸化防止剤残存率を算出している.RGB値と酸化防止剤残存率の関係については,図4に示すように,別途機器分析によって得た劣化油中の酸化防止剤残存量データを用い,統計解析によって相関を得ている.図中の横軸はRGB値から推算した酸化防止剤残存率,縦軸は機器分析による実測した酸化防止剤残存率である.

RGB値を用いた色診断による潤滑油状態監視に関しては,潤滑油の状態を定量的に把握する手法として,これまでにも実用化されている*7,*8.しかしながら,潤滑油の色の変化は,油種や配合されている添加剤によって異なることから,潤滑油の寿命判断が難しい.そこで,本技術では,個々の潤滑油製品に応じた判定パラメータを導入することで,酸化防止剤残存率の算出を可能とした.

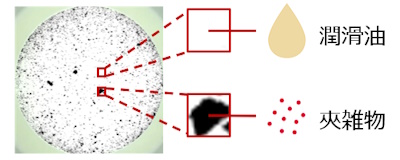

4.3 汚損度の判定

油中に溶解しない夾雑物があると,光を透過しなくなるため,撮影画像には影として映る.撮影画像をピクセルごとに二値化して解析することで,夾雑物の量や大きさを算出する(図5).開発したアプリケーションでは,夾雑物の混入度合いを,撮影画像に占める面積比率として定量的に示すとともに,そのうち最大のものの大きさも知ることができる.なお,劣化度と汚損度は同じ画像を用いて診断するため,撮影は一度で良い.

前項の劣化度は,潤滑油製品ごとの判定パラメータが必要となるが,汚損度に関しては,測定対象固有の判定を必要としない.それ故,潤滑油に限らず,液体中の異物検知にも活用できるものと考えられる.

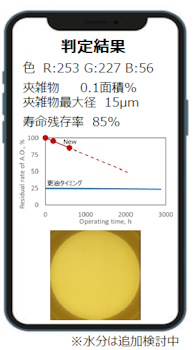

おわりに

今回紹介した技術は,身近にあるスマートフォンで潤滑油の画像を撮影するだけで,潤滑油の劣化度と汚損度を診断することができるという,非常にシンプルな手法である(図6).紹介した画像は開発中のものであるが,近日中に正式版によるサービス提供を開始する.本技術を活用いただくことで,潤滑異常を早期に発見し,機械の安定稼働に寄与することができる.また,潤滑診断を効率化し,潤滑メンテナンス頻度を最適化することは,潤滑油を含む部品交換頻度の削減にもつながる.総じて,ものづくりの生産性向上に貢献できる技術だと考えている.今後も,潤滑油ユーザーが抱える問題や課題に対するソリューションを提供し続けていきたい.

<参考文献>

*1.日本トライボロジー学会編,メンテナンストライボロジー,養賢堂(2006)

*2.倉橋基文,澤雅明:“製鉄所におけるトライボロジー管理と寿命予測”,トライボロジスト,39巻7号(1994) pp.596-603

*3.開米貴:“潤滑油の酸化劣化に伴うDBPCの化学変化”,石油学会誌,21巻2号(1978)pp.89-93

*4.中村秀弥,本田知己,今智彦,奥山元気,関口浩紀,小別所匡寛:“潤滑油画像解析法による色を用いた潤滑油酸化診断技術”,トライボロジスト,68巻6号(2023) pp.398-410

*5.中村秀弥,本田知己,今智彦,奥山元気,関口浩紀,小別所匡寛:“潤滑油画像解析法による色を用いた劣化診断技術の創出に向けた潤滑油撮影装置の開発”,設計工学,58巻10号(2023) pp.441-454

*6.中村秀弥,本田知己,今智彦,奥山元気,関口浩紀,小別所匡寛:“潤滑油画像解析法によるオンサイト潤滑油中固形粒子計測技術”,トライボロジスト,69巻2号(2024) pp.119-133

*7.高橋勉:“色診断による潤滑油状態監視センサ”,フルードパワーシステム,Vol.46,No.2(2015) pp.58-60

*8.今智彦:“色相解析による潤滑油プロアクティブ診断法に関する研究”,福井大学博士論文(2019)