インダストリアルオイル開発グループ 横山 翔 2023/11

はじめに

2023年2月に閣議決定されたGX実現に向けた基本方針*1では,S+3E(Safety+Energy security, Economic efficiency, Environment)を大前提とした上で,2030年度の電源構成に占める再生可能エネルギー比率を目標36~38%とし,その確実な達成を求めている.また洋上風力産業基本ビジョン(第一次)*2において,洋上風力発電は再生可能エネルギーの主力電源化に向けた切り札と位置付けられ,2040年までに30~45GWの洋上風力導入を目標としている.同時に発電コスト低減目標も定められており,目標達成にあたっては洋上風力サプライチェーンにおけるコスト割合が36.2%と最も高い運用・維持管理のコスト低減が今後の喫緊の課題となる.

洋上環境においては風車用潤滑油剤自体の長寿命化による更油頻度低減は運用・維持管理コスト低減に直結する.また日本は欧米に比べて各種部品故障時の平均の故障停止期間が長いという課題があり*3,欧米に比べ日本での各種部品の長寿命化は運用・維持管理コスト低減に大きく寄与する.2019年度の国内風車故障・事故の実態調査結果*4によれば,中でもギヤボックスの故障・事故発生回数の割合が全体の7.0%と比較的高い.また故障・事故時の復旧に要する費用がブレードに次ぐ高額であり,ギヤボックスの故障低減が運用・維持管理コスト低減に与える影響は大きい.

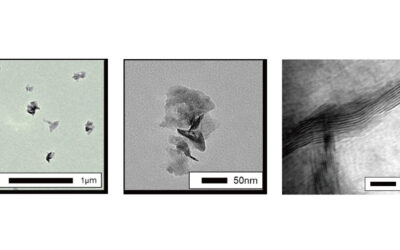

そこで当社では風車用増速機油の油剤寿命のみならずギヤボックス自体を長寿命化することで,安定操業および運用・維持管理コスト低減に貢献できると考え,NEDOの「風力発電等技術研究開発/風力発電高度実用化研究開発/風車運用・維持管理技術高度化研究開発」助成事業に応募し,「風力発電機の長寿命化に向けたマルチスケールトライボ解析・実験による最適潤滑剤設計」が採択された.本稿では,上記助成事業成果を含めた風車用増速機油の開発動向について解説する.

1.油剤要求性能および評価油剤

風車用増速機油の初充填油の要求性能としてはギヤボックス設計要件の国際規格であるIEC 61400-4 *5をはじめとして,ギヤボックスメーカーごとに独自規格を設けていることが多い.それらを満たす油剤を用いても油剤性能に起因しうるギヤボックスの故障が絶えないのは前述の通りである.

日本における風車の故障モードを解析した調査結果*3では,ギヤボックスの代表的な故障モードとして中速軸ギヤの歯欠損,ギヤボックス内中間軸損傷,増速機オイルポンプモーター故障の3点が報告されている.またオイルポンプモーター故障要因として増速機油の過度の泡立ちによる運転停止が報告*4されている.

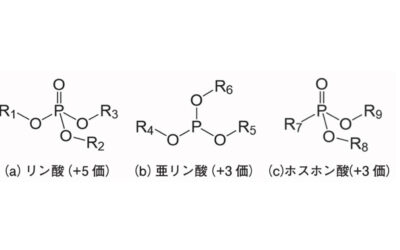

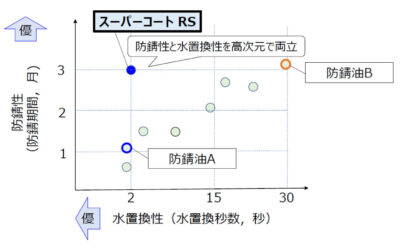

そこで本稿では油剤の要求性能として油剤自体の長寿命化の指標である酸化安定性に加えて,ギヤボックスの故障低減に寄与する性能として歯面保護性,軸受保護性,そしてオイルモーターポンプ故障低減に寄与する性能として消泡性を挙げ,これら性能が向上する油剤の開発に取り組み,表1に示す性状の開発油を試作した.一般的にこれらの要求性能は配合される極圧剤によって相反する影響を及ぼされることが多く,すべての要求性能を満たすにはバランスの良い極圧剤処方の選定が必要となる.

またベンチマークとして実機風車用増速機油として市場実績のある市場油を併せて評価した.両油ともにISO粘度グレードはVG320であり,基油はともにポリアルファオレフィン(PAO)である.開発油は特殊耐摩耗剤とリン系極圧剤P1を含み,市場油は硫黄系極圧剤Sとリン系極圧剤P2を含む.また両油ともISO 14635-1(A/8.3/90)で評価されるFZGスカッフィング試験における損傷ステージは14より高くなっており,ギヤボックスメーカーが通常要求する高い極圧性を有する.

1.1 酸化安定性

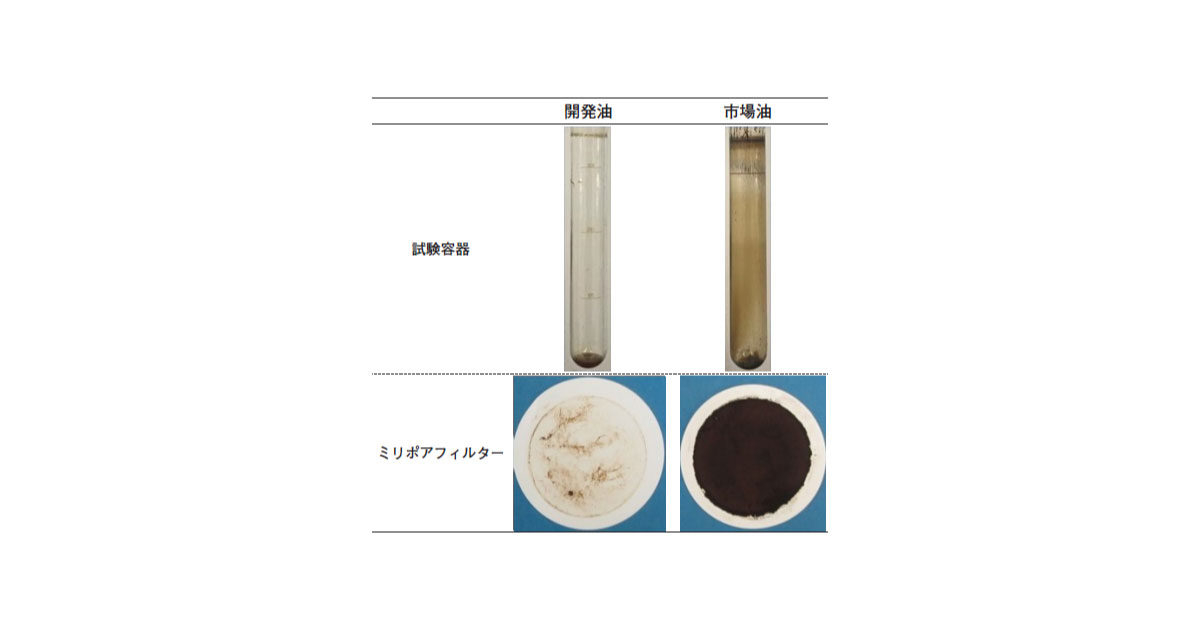

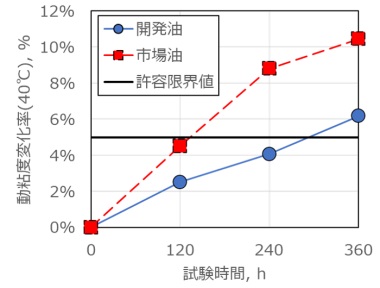

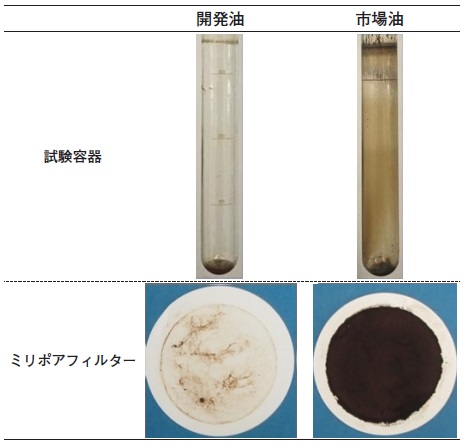

IEC 61400-4では酸化安定性試験としてASTM D2893試験条件(121℃,312h)が規定されているが,本稿では更なる油剤の長寿命評価のため試験温度・時間をASTMD2893よりも加速させた条件で評価した.試験条件を表2に示す.評価項目は,IEC61400-4で更油判断の許容限界値として±5%が規定されている40℃動粘度の変化率とした.結果を図1に示す.また表3に360時間試験終了後の試験容器,油剤通油後ミリポアフィルター(孔径0.8μmのメンブランフィルター)外観写真を示す.

開発油は市場油と比較して動粘度増加率が小さく,試験後のスラッジ生成量も少ない傾向が示された.加速試験であるため実機運転との単純な比較評価はできないが,動粘度増加率がIEC61400-4基準の許容上限値の+5%に達するまでの時間は,開発油において約293時間,市場油において約133時間となっており,開発油は市場油の2倍以上の油剤長寿命化が期待できる.本結果は開発油に含まれる特殊耐摩耗剤およびリン系添加剤P1が熱安定性に優れていることによると考えられる.

1.2 歯面保護性

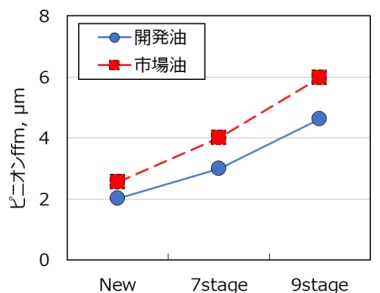

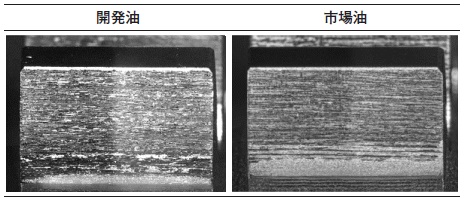

風車用増速機における歯面においては,長期間にわたって高荷重が断続的に負荷されることから耐疲労性が求められる.とりわけ疲労形態の中でも実機でのギヤボックス損傷として確認されている疲労損傷はマイクロピッチングである.マイクロピッチングは進展すると,歯欠損など重度な損傷につながるため特に注視されている損傷形態である.そこで本稿では,歯面保護性評価としてマイクロピッチング試験(DGMK-FZG micro-pitting short test,GFKT-C/8.3/90 *6)を実施した.試験条件を表4に示す.Load stage 3で1時間なじみ運転を行った後,本荷重としてLoad stage 7,9運転後のピニオン歯車のffm(the average maximum profile deviation)を評価した.ffmは7 stage試験後,9 stage試験後に歯形測定器を用いて測定される歯形形状に対して,新品歯車のインボリュート曲線を基準線として得られる歯形誤差であり,マイクロピッチングの発生度合いを示す指標である.結果を図2に示す.またLoad stage 9運転後の歯面写真を表5に示す.

開発油は市場油と比較して各荷重ステージごとのffmが小さい結果となった.また9ステージ後の外観写真において,歯元部分の白く曇って見える箇所がマイクロピッチング発生箇所であり,開発油は白く曇っている箇所が少ないことがわかった.総じて,開発油は市場油と比較して耐マイクロピッチング性に優れる結果となった.一般的に潤滑油に含まれる極圧剤は金属との反応性が高いとマイクロピッチングを促進することがある*7が,開発油の特殊耐摩耗剤およびリン系添加剤P1は高い極圧性を有しつつも適度な反応性であることによりマイクロピッチング生成を抑制できたと考えられる.

1.3 軸受保護性

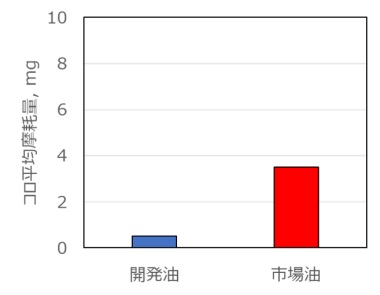

IEC 61400-4で規定される軸受耐摩耗性評価として,FE8 stage 1試験(DIN 51819)を実施した.本試験は低速高荷重条件下におけるスラストコロ軸受の摩耗評価を行う試験方法であり,ギヤボックスメーカーからも通常要求される要求性能である.一般的な工業用ギヤ油のISO規格であるISO 12925-1 *8においては試験荷重が80kNで規定されているのに対し,より高い信頼性が要求される風車用規格IEC 61400-4では100kNとより高荷重での試験条件となっている.試験条件を表6に,結果を図3に示す.

IEC 61400-4規格ではコロ平均摩耗量30mg以下,ギヤボックスメーカーによっては10mg以下が要求されるが,開発油・市場油いずれも10mg以下の基準を十分に満たす結果となった.また開発油は市場油よりも摩耗量が小さい結果となり,これは開発油に含まれる特殊耐摩耗剤の効果と考えられる.

1.4 消泡性

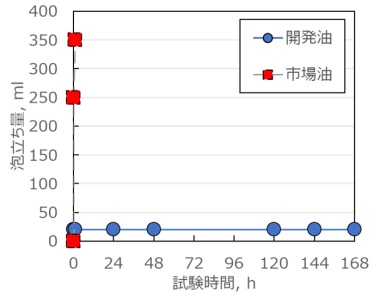

通常使用期間が長期となる風車用増速機油においては,長期での消泡性の維持が要求される.またギヤボックス内での過度な泡立ちはオーバーフロー,オイルポンプ内の空気噛み込み,オイルレベルゲージの機能不全などメンテナンス上で様々なトラブルに直結する.そこで本稿では,代表的な潤滑油の消泡性評価であるISO 6247のような短期間の空気吹き込み評価ではなく,168時間連続して空気を吹き込み続ける連続泡立試験(弊社独自試験)を実施した.試験条件を表7に,試験結果を図4に示す.

市場油は試験開始後1時間以内に350mLまで泡立ち,その後オーバーフローしたのに対して,開発油は168時間後も泡立ちを生じず,長期消泡性に優れることが示された.一般的に極圧剤は消泡性を悪化させることが多いが,開発油に含まれる特殊耐摩耗剤およびリン系添加剤P1は泡表面の表面張力のバランスに優れるため,長期消泡性が良好であったと考えられる.

おわりに

本稿では風車用増速機油の油剤およびギヤボックスの長寿命化に寄与する諸性能を向上させる油剤処方技術について紹介した.日本における2050年カーボンニュートラル達成目標へ向けては,今後風力発電の安定操業および発電コスト低減へ向けたサプライチェーン全体でのさらなる技術開発が求められると予想される.当社としても本稿で述べた油剤技術の社会実装を通じて,これら技術課題に対して潤滑油剤の観点から貢献していきたい.

この成果は,国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の助成事業(JPNP13010)の結果得られたものです.

<引用・参考文献>

*1 経済産業省,“GX実現に向けた基本方針~今後10年を見据えたロードマップ~”,2023年2月.

*2 洋上風力の産業競争力強化に向けた官民協議会,“洋上風力産業ビジョン(第1次)概要”,2020年12月.

*3 菊地由佳,小久保秀海,石原孟:“風車の故障モード影響解析に基づく発電コストの評価と国際比較”,第42回風力エネルギー利用シンポジウム予稿集,2020年,42巻,p.263-266.

*4 国立研究開発法人新エネルギー・産業技術総合開発機構 委託先 株式会社風力エネルギー研究所,“2020年度成果報告書 風力発電等技術研究開発 風力発電高度実用化研究開発 風車運用高度化技術研究開発(風車故障事故に関する国内外の動向調査)2019年度国内風車事故の実態調査結果 報告書”,2021年3月.

*5 IEC 61400-4 Edition 1.0,“ Wind turbines-Part4:Degin requirements for wind turbine gearboxes”,2012.12.

*6 FZG research project 575,“Short Test Procedure for the investigation of the micro-pitting load capacity of gear lubricants”,2002

*7 ロバート プロフィレイ:“風力発電増速機用ギヤ油における添加剤技術によるマイクロピッチング対策”,トライボロジスト,第56巻 第6号,2011年,P28-34.

*8 ISO 12925-1:2018, “Lubricants, industrial oils and related products(class L) — Family C(gears) — Specifications for lubricants for enclosed gear systems”,2020.05.

*9 小別所匡寛,横山翔:“日本の風土に適した風力発電用潤滑剤開発への取組み”,日本機械学会2022年度年次大会 予稿集,2022年.