はじめに

金属工作油は広範な温度・圧力条件において使用されるものであり,様々な潤滑基油および潤滑添加剤を選択し配合する技術が必要とされる.特に近年は生産性向上のために加工条件がより過酷になる傾向がある.また金属加工の主用途の一つであるモビリティ分野においては,電動化や省燃費要求のために軽金属合金部材の採用が増えてきており,多様な素材やプロセスへの対応も必要となっている.さらには,作業環境や地球環境への配慮の観点から,使用する原材料を低毒性のものや環境負荷の低い材料へ転換する必要があり,法規制による管理も厳しくなってきている.

リン系添加剤は摩耗防止,極圧性能,摩擦低減,酸化防止,腐食防止などの機能を有しており,工作油製品開発の難易度が上がる中で,様々な制約条件に配慮しながら目標性能を実現するための重要な添加剤技術となると考えられる.そこで,本稿では金属加工油剤開発において処方設計者の皆様が適切なリン系添加剤を選択するための一助となるべく,各種のリン系化合物の構造特徴から作用メカニズム,摩擦試験データを紹介していく.

1.潤滑添加剤用リン系化合物の種類

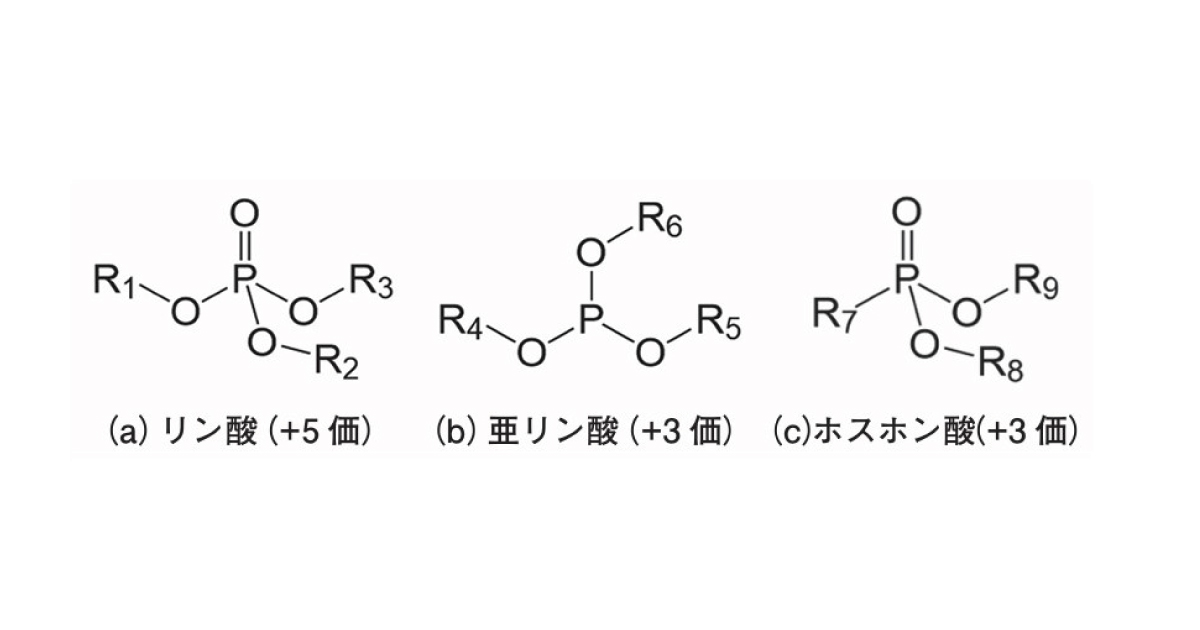

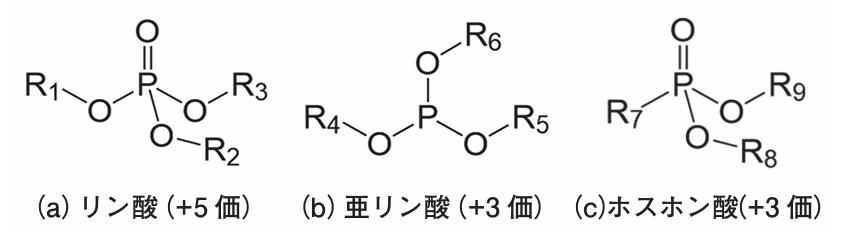

リンの誘導体は多様性に富んでおり様々な化学種が存在する.リンの原子価に着目すれば,-3価のホスフィン,-1価のホスフィンオキシドおよび亜ホスフィン酸,+1価のホスフィン酸および亜ホスホン酸,+3価の亜リン酸およびホスホン酸,+5価のリン酸がある(図1).これらの中でも潤滑添加剤として重要なのはリン酸,亜リン酸,ホスホン酸がエステル化やアルキル化された構造の誘導体である.リン化合物のタイプや有機官能基の種類によって,金属表面への吸着性・反応性や油媒体への親和性は異なってくるため,摩擦における作用・機能も様々であるが,主に摩擦調整剤,摩耗防止剤,極圧剤として用いられる.同じリン元素を有する添加剤のタイプにジチオリン酸エステル亜鉛もあるが,こちらは古くから活発に研究され,報文も多いので総説論文など*1を参照いただきたい.

(a)R1,R2,R3がいずれもアルキル基の場合:リン酸トリエステル(Phosphate triester),R1,R2,R3のうち1~2個がHの場合:酸性リン酸エステル(Acid phosphate ester)

(b)R4,R5,R6がいずれもアルキル基の場合:亜リン酸トリエステル(Phosphite triester),R4,R5,R6のうち一つがHの場合:亜リン酸ジエステル(Phosphite diester,ホスホン酸ジエステル構造と互変異性)

(c)R7,R8,R9がいずれもアルキル基の場合:アルキルホスホン酸ジエステル(Alkylphosphonate diester),R7=H,R8,R9がアルキル基の場合:ホスホン酸ジエステル(Phosphonate diester,亜リン酸ジエステルと互変異性)

2.リン系潤滑添加剤の作用メカニズム

2.1 摩擦調整剤

潤滑添加剤のうち,比較的マイルドな摩擦環境における摩擦係数低減に寄与するものは摩擦調整剤(Friction Modifier)と呼ばれ,極性物質の金属表面への物理吸着が主な作用メカニズムとなる.金属表面と化学結合性を示さないリン酸トリエステルや亜リン酸エステル,ホスホン酸ジエステルがこの作用を示す.非リン系化合物では脂肪酸や脂肪酸エステル類などがこのカテゴリーに属する.リン酸エステル類やホスホン酸類であっても,金属と強固な化学結合を形成しやすい酸性リン酸基,酸性ホスホン酸基を有するものは,次に説明する摩耗防止剤に分類される.

2.2 摩耗防止剤

高温高圧の摩擦条件で金属材料の摩耗を防止するものを摩耗防止剤と呼ぶが,前述の摩擦低減剤はこの条件では物理吸着による表面保護効果が十分ではないため,より高い表面吸着性を持つ物質が必要となる.金属表面に化学結合による強い吸着膜を形成可能な酸性リン酸エステルや酸性アルキルホスホン酸がこの条件での摩耗防止効果を示す.酸性リン酸エステルをアルキルアミンで中和した化合物も同様である.ジチオリン酸エステル亜鉛は優れた摩耗防止効果に加え,酸化防止や焼付き防止効果を示す重要な添加剤である.

2.3 極圧剤

さらに過酷な高温高圧条件(極圧条件)で摩擦が起こる際は,材料同士の焼付きが起こるようになるが,これを防止するための添加剤を極圧剤と呼ぶ.極圧条件下では,極圧剤は金属表面にトライボフィルムと呼ばれる特殊な硬い反応膜を形成することで,焼付きを防止すると考えられている.リン酸エステル類をオイルに配合して摩擦処理した後の摩擦部表面においてはリン酸鉄を主体とするガラス質の薄膜(トライボフィルム)が形成されることが知られている*2.この反応においては,リン酸エステルは直接焼付きを防止するのではなく,無機高分子であるトライボフィルムを形成するための前駆体モノマーとみなすことができる.

2.4 添加剤の化学変化

ここまでで説明した摩擦調整剤・摩耗防止剤の作用は,化合物そのものの状態での働きについて述べたが,現実には共存する不純物や化学変化による生成物の働きがあるため,その作用はもう少し複雑になる.

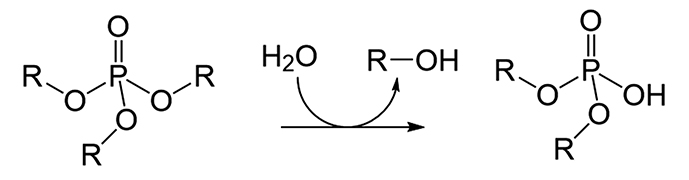

リン酸トリエステルそのものは金属表面への化学反応性は低く,物理吸着する物質に分類されるが,工業的に製造される製品には微量の酸性リン酸エステルが含まれるため,これが化学吸着を起こす.また使用環境によりリン酸エステル結合が加水分解されて酸性リン酸基を生じ,化学吸着することも起こりうる.したがって,リン酸トリエステルは主に物理吸着による摩擦低減作用を示す物質であるが,添加剤製品としては摩擦低減剤と摩耗防止剤の機能を有するとみなされる.さらには,これらの物質はいずれも極圧条件でのトライボフィルム形成のための前駆体モノマーとなれるため,極圧作用も示す.

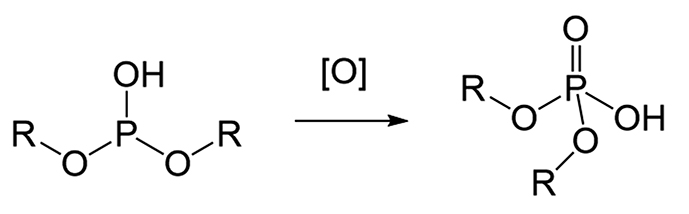

亜リン酸エステルはリンの原子価が+3価の化合物であるが,酸化的な環境下においては自身が酸化されて+5価のリン酸エステルになりうる.この反応により亜リン酸ジエステルからは酸性リン酸ジエステル,亜リン酸トリエステルからはリン酸トリエステルを生じる.酸性リン酸ジエステルは化学吸着により摩耗防止作用を示すし,リン酸トリエステルもさらに加水分解反応を受けて酸性リン酸エステルとなり,化学吸着による摩耗防止効果を発揮しうる.したがって,亜リン酸エステル類も,摩擦調整剤の機能と摩耗防止剤の機能を有する.また,極圧条件では前駆体モノマーとしてトライボフィルム形成に寄与する点もリン酸エステルと同様である(図2,3).

図2 トリアルキルリン酸エステルの加水分解による酸性ジアルキルリン酸エステルの生成

2.5 界面活性剤

また,これらの化合物の有機官能基は,潤滑に重要なリン元素を油媒体に可溶化する役割を担っているが,水性の加工油処方においては,水にもなじむ性質を有していると便利である.特に界面活性剤構造とすると,集合体を形成することにより吸着性を高められたり,油を乳化することができるようになり,大変有用である.

アルコールを五酸化二リンと反応させてリン酸モノエステルとリン酸ジエステルの混合物を得る方法は,リン酸エステル系界面活性剤を製造する手法として非常に重要である.多くの場合,得られるアルキルリン酸エステルは水に溶解しないが,酸性リン酸基をアルカリやアルカノールアミンで中和して得られるアルキルリン酸エステル塩は界面活性剤作用を示し,水と混和可能となる.

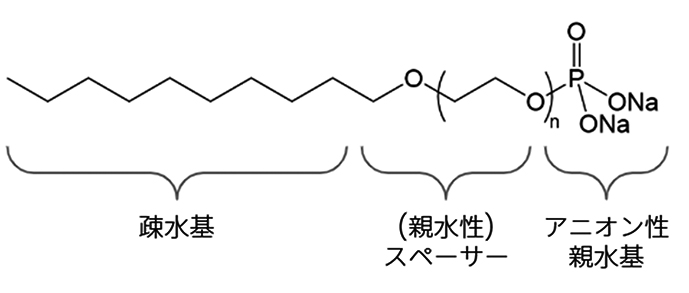

単純な脂肪族アルコールから得られるアルキルリン酸エステルの塩であっても,適切なアルキル基を選択することで界面活性剤機能を得られるが,脂肪族アルコールの代わりにポリオキシエチレンモノアルキルエーテルを使用すると,親水疎水バランスや会合力をうまく調整して高性能のリン酸エステル系界面活性剤を得られることが多い.油溶性や乳化・分散力,濡れ・浸透性,泡立ち,硬水耐性など,求められる機能に配慮した化合物を設計することができる(図4).

図4 POE(ポリオキシエチレン)アルキルリン酸型界面活性剤

3.リン系潤滑添加剤の効果・特徴

それでは,このような様々な構造・作用のバリエーションのあるリン系添加剤から,どのようなタイプをどんな場面に適用すべきだろうか.ここからは,摩擦試験による比較データを紹介しながら,目的に応じたリン系添加剤選定のための指針を提案していきたい.

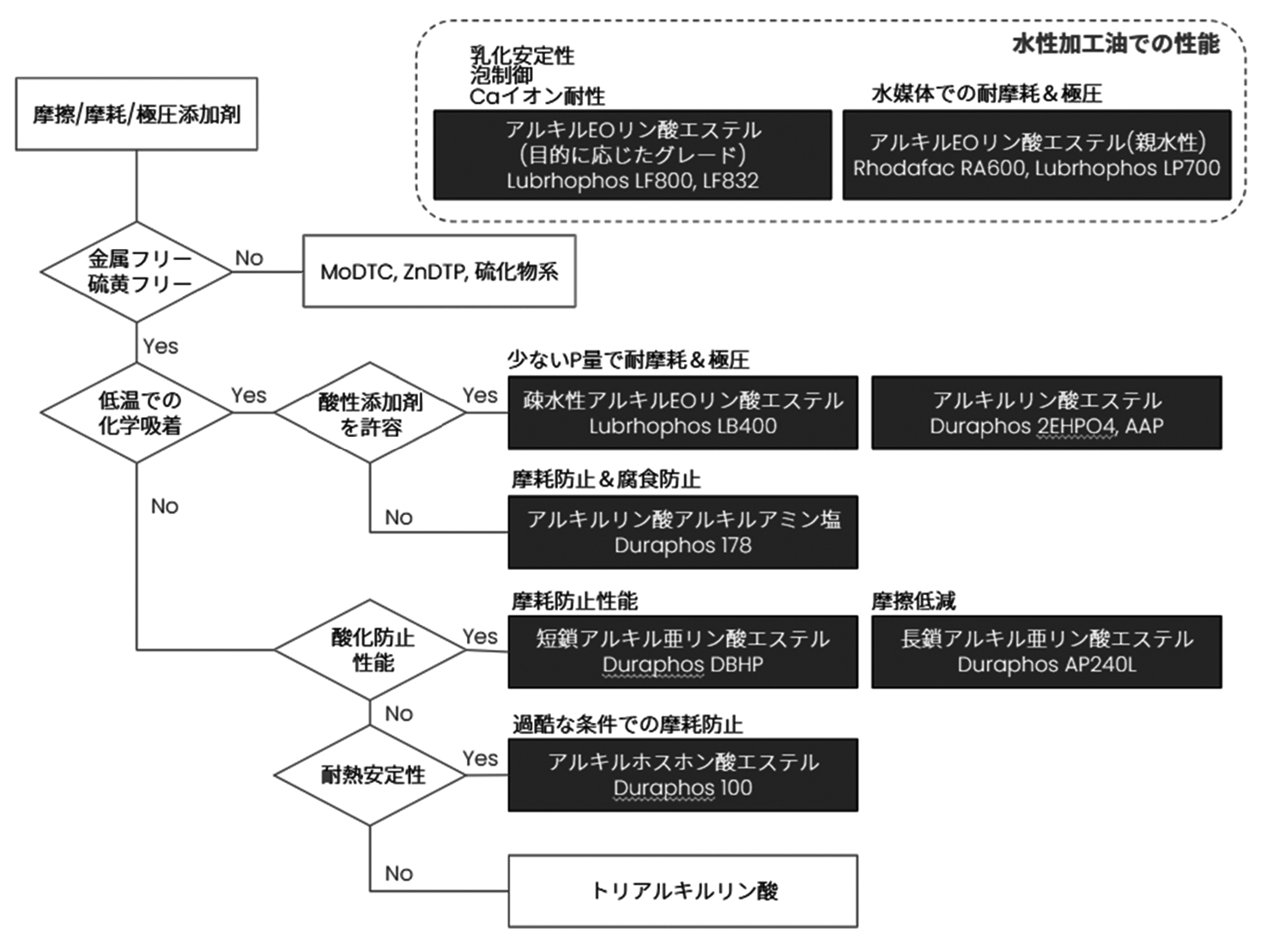

都合上,各論的なデータ・議論を羅列することになってしまうため,はじめに以下の3.1節で要点をまとめておき,続く3.2節以降で根拠となる試験結果について議論することにする.3.1節のまとめを踏まえたリン系添加剤の選択チャート図5も参照いただきたい.

3.1 特定効果に適した添加剤構造の指針(まとめ)

(1)高い摩耗防止効果を得たい場合は,亜リン酸エステルのうち低分子量のものが適している

(2)過酷な条件での摩耗防止効果を得るには,アルキルホスホン酸ジエステル型のものが適している

(3)水性のソリューションタイプで摩耗防止・極圧性能を得るには,リン酸エステル型界面活性剤のうち,アルキル基がコンパクトで親水性の高いタイプが適する

(4) 亜リン酸エステルを二次酸化防止剤として使用すると,酸化防止効果を高めることができる

(5)エマルションタイプに構造を工夫した特殊リン酸エステル界面活性剤を使用すると,泡を抑制できたり,金属イオンによるスカム発生を抑制できる.

3.2 摩耗防止効果

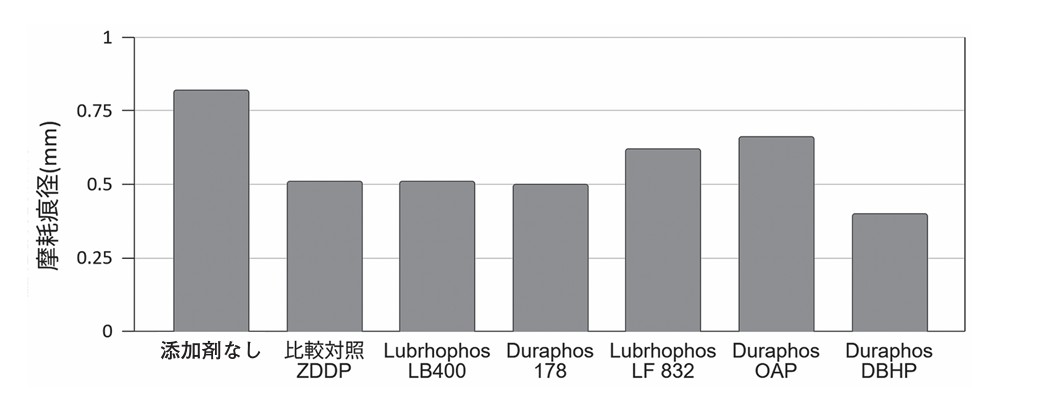

図6に基油中に1%のリン系添加剤を添加して行った四球試験による摩耗試験結果を示す.POEアルキルリン酸型のLubrhoohos®LB-400,アルキルリン酸エステルのDuraphos® OAP,リン酸エステルアミン塩のDuraphos® 178のいずれも,ベンチマークのジチオリン酸エステル亜鉛と同程度の摩耗痕径を与えており,優れた摩耗防止効果を有していることがわかる.POEアルキルリン酸型のLubrhophos® LB-400は中和塩とすることでアニオン界面活性剤として利用可能なタイプであるが,未中和の状態では高い油溶性を持ち油系潤滑油に配合可能で摩耗防止効果を付与可能である.また,Lubrhophos® LB-400はこれらの添加剤の中では分子量の大きい部類になるため,同重量添加した場合の処方リン量はやや小さくなる.一方でアルキル基がブチルと小さいジアルキル亜リン酸エステル型のDuraphos® DBHPは,添加量当たりのリン量はやや大きくなるが,摩耗防止効果に優れている.ジチオリン酸エステルやその他リン系に比べて,図6の試験での摩耗痕径は一段小さいレベルとなっている.

図6 四球試験による摩耗防止効果評価結果

ベースオイル:グループIIベースオイル KV100C = 9 cSt

添加剤添加量:1 wt%

比較対照ZDDP:C8タイプジチオリン酸エステル亜鉛

Lubrhophos® LB400:アルキルエーテルリン酸エステル

Duraphos® 178:リン酸エステルアミン塩

Lubrhophos® LF832:アルキルエーテルリン酸エステル(次世代型)

Duraphos® OAP:アルキルリン酸エステル

Duraphos® DBHP:亜リン酸ジブチルエステル

3.3 焼付き防止効果

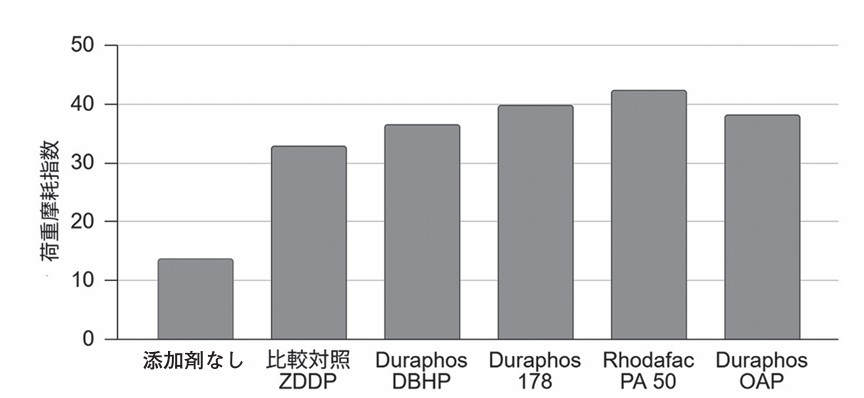

基油中に添加剤1%配合での四球試験では,いずれのリン系添加剤もジチオリン酸エステル並み,またはそれ以上の荷重摩耗指数(LoadWear Index)を示す.図7に示したように,POEアルキルリン酸型のRhodafac® PA-50,アルキルリン酸エステルのDuraphos® OAP,リン酸エステルアミン塩のDuraphos® 178のいずれも,ベンチマークのジチオリン酸エステル亜鉛よりも高い荷重摩耗指数を与えている.

ベースオイル:グループIIベースオイル KV100C = 9 cSt

添加剤添加量:1 wt%

比較対照ZDDP:C8タイプジチオリン酸エステル亜鉛

Duraphos® DBHP:亜リン酸ジブチルエステル

Duraphos® 178:リン酸エステルアミン塩

Rhodafac® PA50:アルキルエーテルリン酸エステル

Duraphos® OAP:アルキルリン酸エステル

3.4 焼付き防止効果(水系)

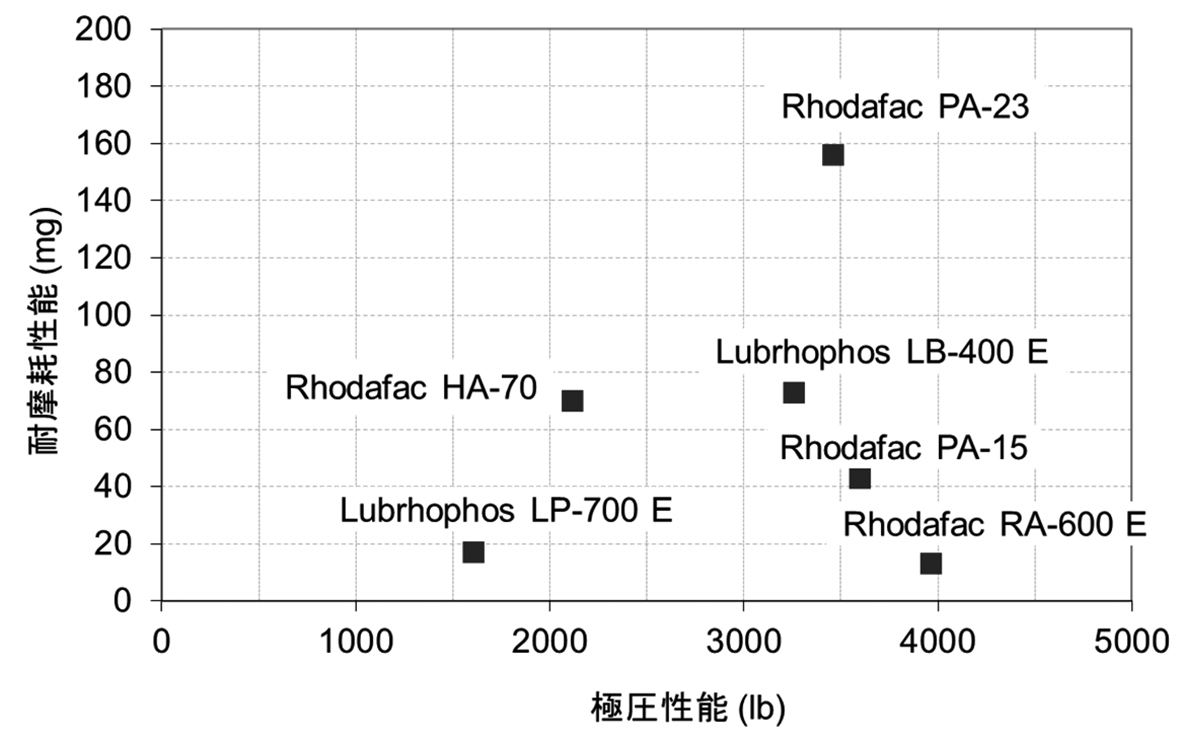

図8では水に可溶な界面活性剤型リン酸エステルをソリューションタイプのモデル処方に配合した際の摩耗・焼付きの評価を行っている.ここではアルキルエーテルリン酸エステル系の疎水基やポリオキシエチレンスペーサー長さの異なる様々なタイプを評価しているが,Rhodafac® RA600が極圧性能と耐摩耗性能を両立している.化学構造と極圧・耐摩耗の機能の相関は必ずしも明らかではないが,Rhodafac® RA-600は界面活性剤の中では,比較的短い脂肪族アルキル基を持ち,親水性の高いタイプであることが一因ではないかと推測される.

濃縮液処方: PEG600 20% / 添加剤(リン酸エステル) 10% / トリエタ

ノールアミン 6%/Mratain JC-HA(ハイドロトロープ界面活性剤)20%/

水 44%

試験液希釈倍率:濃縮液:水道水 = 1:50

比較対照ZDDP:C8タイプジチオリン酸エステル亜鉛

Lubrhophos® LB400:アルキルエーテルリン酸エステル

Duraphos® 178:リン酸エステルアミン塩

Lubrhophos® LF832:アルキルエーテルリン酸エステル(次世代型)

Duraphos® OAP:アルキルリン酸エステル

Duraphos® DBHP:亜リン酸ジブチルエステル

3.5 摩擦荷重に対する摩耗防止効果

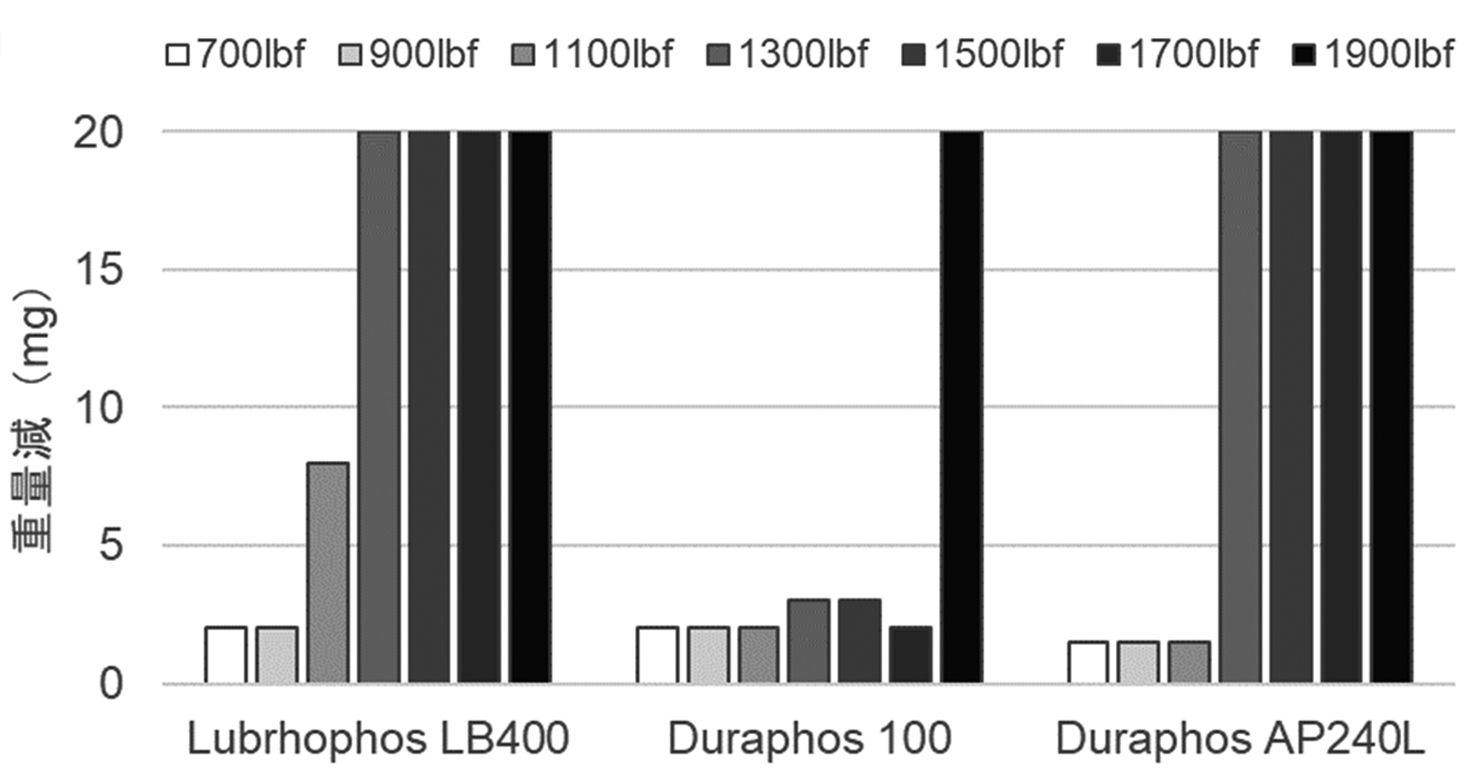

アルキルホスホン酸エステル型添加剤の興味深い特徴として,高荷重条件での摩耗防止効果の結果を図9に示す.POEアルキルリン酸型や亜リン酸エステル型では,摩擦荷重が大きくなってくると摩耗防止効果が不十分となり摩耗量が大きくなってくるが,アルキルホスホン酸エステル型のDuraohos® 100ではかなり大きい摩擦荷重まで優れた摩耗防止効果を発揮している.

リン系添加剤の効果は,ある程度の荷重・温度までは化学吸着膜による摩耗防止効果として発揮されるが,過酷な荷重・温度環境においては有機官能基が分解脱離してリン酸鉄系の無機被膜形成による焼付き防止効果にシフトすると考えられる.炭素原子とリン原子が酸素原子を介して結合するアルキルリン酸エステルと,炭素原子とリン原子が直接結合するアルキルホスホン酸では,アルキルホスホン酸の方が耐熱性に優れる.例として,Duraphos® 100とは別の化合物ではあるが,熱重量分析において,オクチルリン酸は約250℃から熱分解が開始するのに対して,オクチルホスホン酸の熱分解開始温度は約350℃である.耐熱性の高いアルキルホスホン酸タイプのDuraphos® 100では,過酷な環境下でも分解が起こりにくく,化学吸着膜の状態を保持できるため,過酷な条件での摩耗防止効果が発現されるのではないかと推測される.

3.6 酸化防止効果

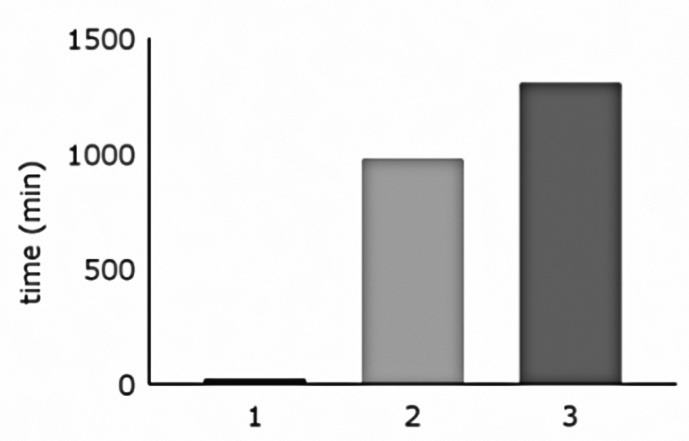

図3の式のように,亜リン酸エステルは自身が酸化されることができ,ほかの成分が酸化されるのを防ぐ機能を有する.しかしながら,潤滑油用の酸化防止剤としては,亜リン酸エステルはメインの酸化防止剤というよりは,他の酸化防止剤の効果を補助する二次酸化防止剤に位置づけられる.図10に示すように,メインのアミン系酸化防止剤に併用することで,酸化防止効果を高めることができる.

図9 ソリューションタイプにおける摩耗極圧性能評価

ベースオイル: パラフィン系基油 HN100

添加剤添加量: 2 wt%

Lubrhophos® LB400:アルキルエーテルリン酸エステル

Duraphos® 100:アルキルホスホン酸ジメチル

Duraphos® AP240L:亜リン酸ジオレイルエステル

2:グループII基油+0.5wt%ブチル/オクチルジフェニルアミン

3:グループII基油+0.5wt%ブチル/オクチルジフェニルアミン

+0.5wt% Duraphos® DBHP

ASTM D2271に規定される回転ボンベ式酸化安定度試験

(銅触媒,水5ml添加,150℃で酸素圧入条件下で撹拌を行い,酸素消費にかかる時間を測定)

3.7 界面活性剤機能

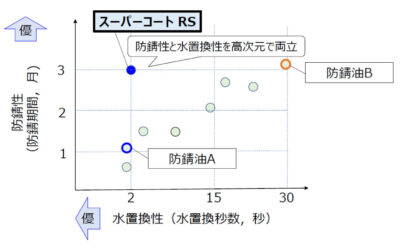

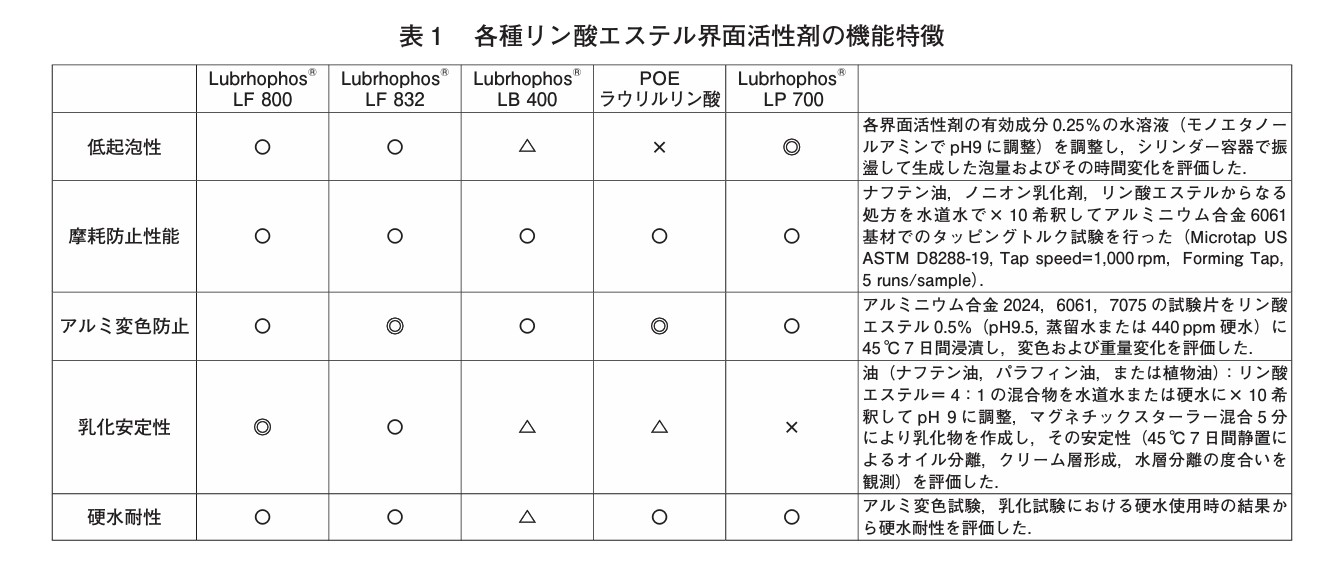

リン系潤滑添加剤のうち,界面活性剤として利用可能なものはリン酸エステル型のものであるが,使用するアルキル基,ポリオキシアルキレン基の種類や長さなどによって,特徴は様々である.水性の加工油では摩耗防止性能に加え泡立ちや素材に対する腐食・変色,乳化安定性,硬水耐性など様々な機能が求められる.無論,すべての機能において要求を満足させる完璧な界面活性剤があればよいのであるが,現実的にはそれほど簡単ではない.そのため界面活性剤メーカーとしては,用途ごとの優先順位に応じて最適な構造を選んだり,できる限り欠点を少なくするため構造を最適化するなどの努力を行っている.

性能評価の詳細は割愛するが,表1にリン酸エステル型界面活性剤製品の機能特徴をまとめた.Lubrhophos® LB-400は水性加工油用の補助乳化剤として主にポリオキシエチレンオレイルエーテルのようなノニオン性乳化剤とともに使用されることの多い製品である.リン系で摩耗防止効果と乳化力を併せ持ち,アニオン界面活性剤の割には泡立ちも少ない.しかしながら,近年では高速の加工ツールなどにより,シビアな加工条件が増えていることから,より低気泡の界面活性剤が求められてきている.またリン酸エステル界面活性剤のようなアニオン界面活性剤は,カルシウムイオンなどの多価金属イオンと複合体を形成して性能低下やスカム生成する問題がある.Lubrhophos® LF-800やLubrhophos® LF-832はこのような課題を解決すべく開発された次世代型製品で,LF-800は特に乳化安定性に優れ,LF-832はアルミ変色防止効果に優れている.Lubrhophos® LP-700は親水性に大きく偏った界面活性剤であり,乳化力の点では期待できないが,泡立ちが起こりにくいため,ソリューションタイプなどには適した界面活性剤であると考えられる.

4.まとめ

本稿では,摩擦調整剤,摩耗防止剤,極圧剤として用いられるリン系添加剤について,その化学構造を踏まえて作用機序を解説するとともに,性能評価データの紹介を行った.リン系化合物は構造多様性に富み,また共存するマイナー成分や使用時の化学反応によって働きが変化するため,多機能性が期待できる.今回解説した内容や評価データをもとに,使用場面に合わせて最適な添加剤構造を選択いただければ幸いである.

(注釈)

誌面中のLubrhophos®,Duraphos®,Rhodafac®はいずれもSyensqo社の登録商標.旧Solvay社は2023年12月に会社分割を行い,新Solvay社とSyensqo社の二社が誕生している.Lubrhophos®,Duraphos®,Rhodafac®を取り扱う事業部の日本法人はSyensqo社グループに属するが,2025年1月現在における法人名はソルベイ日華㈱である.

<参考文献>

*1 Mark A. Nicholls,Than Do,Peter R. Norton,Masoud Kasra,and G. Michael Bancroft:Tribology International, 38(2005)15-39

*2 Luiz,J. F.,Spikes,H. :Tribofilm Formation,Friction and Wear-Reducing Properties of SomePhosphorus-Containing Antiwear Additives. TribolLett 68(2020)75