精密洗浄剤技術開発部 技術開発グループ 久保 智広 2024/9

はじめに

時計やカメラなどの精密機器産業,エレクトロニクス産業の発展とともに要求される清浄度が厳しくなっている*1.対象となる汚れは塵,金属微粒子など多種多様かつミクロンオーダー以下のパーティクルである.そのためこれらの除去には,的確な洗浄液と機器が必要となる.

また,近年では環境配慮と労働者の安全確保を目的として,法規制の整備と強化が進んでいる.PRTR法(化学物質排出移動量届出制度:Pollutant Release and Transfer Register)においては2023年より649物質が新たに第1種指定化学物質に指定され,排出量と移動量の管理が推進されている.また労働安全衛生法においては,2023年度までに1500物質以上が通知・表示の候補物質として挙がっている.

以上を踏まえると,性能と安全性の両方に対応した洗浄剤へのニーズが高まっているといえる.本稿では,洗浄力向上と環境対応を両立した水系洗浄剤「セミクリーンVP」について,その特徴を紹介する.

1.半導体をはじめとしたエレクトロニクス分野について

今後,半導体をはじめとしたエレクトロニクス分野は,HPC(High Performance Computing)や生成AIを中心としたデータセンター向けサーバーの需要拡大に伴い,市場が拡大する見込みである.さらに電気自動車(EV)や自動運転に寄与するパワー半導体は最先端技術であり,洗浄の精度としては,ナノオーダーレベルまで求められる.

当社ではフラットパネルディスプレイ(FPD)やハードディスク(HDD)における処理前(フォトレジスト塗布,磁性体膜スパッタなど),研磨後に使用する洗浄剤を開発してきた.各部材,対象となる汚れに対して最適な成分があり,これらを選定し洗浄剤として組み上げる知見は他分野にも通ずるところが多くある.そのため当社ではこの知見を活かし,パワー半導体および先端半導体パッケージングに展開されるガラスコア基板の製造工程で,使用可能な洗浄剤の開発を進めている.

2.工程および洗浄剤について

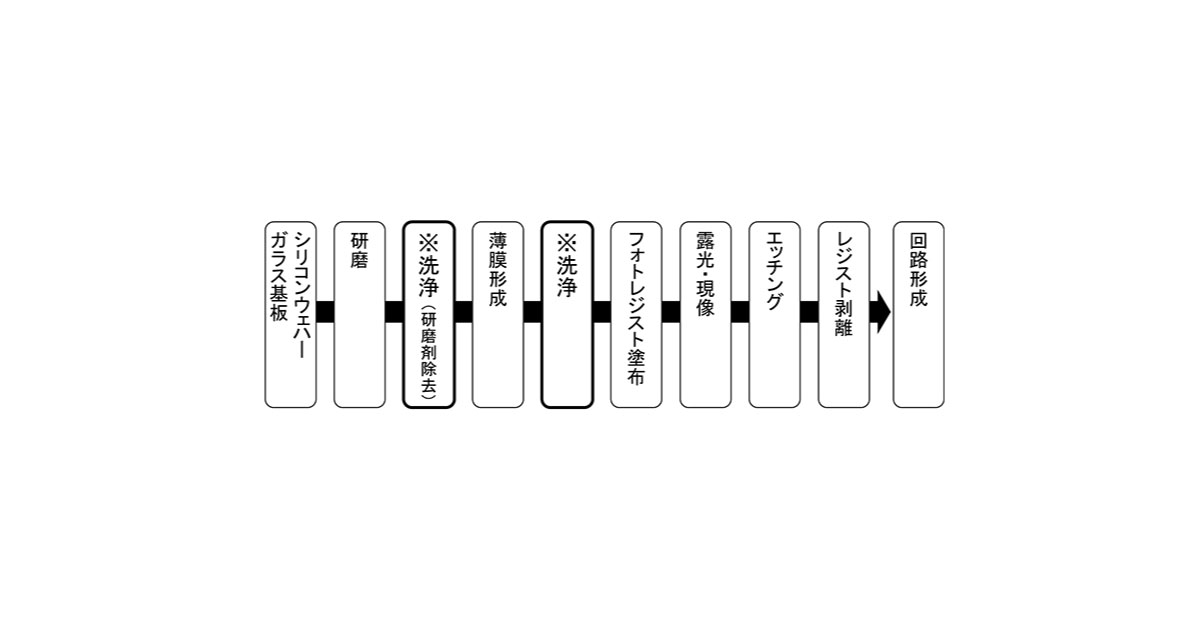

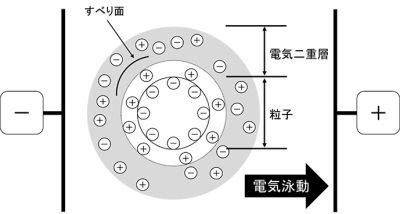

2.1 回路形成(研磨~フォトリソグラフィー)

シリコンウェハーをはじめとした回路形成の製造工程を図1に示す.研磨工程では基板表面の平坦化を目的とした化学的機械研磨(CMP)が多く行われており,そこではCMPスラリーが用いられている.CMPスラリーとしては酸化ケイ素(SiO₂)や酸化セリウム(CeO₂),ダイヤモンド(C)など多種多様にあり,目的とする研磨レートや部材の硬質に合わせて,最適なものが使用されている.また,粒径としてはナノメートルからマイクロメートルまでの各種が用いられている.

しかし,研磨後にはCMPスラリー,基板表面から研磨された粒子,研磨パッド由来の粒子など多くの成分が付着する*2.これらの汚れを除去するために物理的洗浄と化学的洗浄の二つのアプローチがある.この2種の洗浄方法は併用される場合がほとんどであり,アルカリ洗浄剤による超音波洗浄が一般的である*2.その中でも超精密な洗浄を要求されるシリコンウェハーなどの硬脆な部材に対しては,高周波のメガソニックが用いられる.また,物理的洗浄には超音波洗浄の他に,ブラシなどによるスクラブ洗浄が行われる場合もある.

2.2 研磨工程後で使用される洗浄剤

一般的にCMPスラリーを除去するためにはアルカリ成分による脱離,分散成分による再付着防止性能が不可欠である.また,これらに加えてリンス後に洗浄剤の残渣がないように,洗浄剤自身のリンス性が良好であることが好ましい.

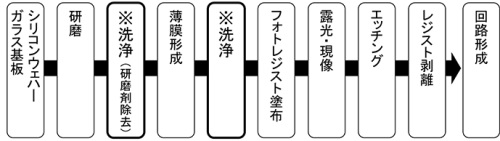

性能に必須となる再付着防止性能(分散性)を評価するための指標としては,ゼータ電位が多く用いられる.図2にゼータ電位測定時における粒子の模式図を示す.ゼータ電位は,粒子に対して帯びた電荷の量を数値化したものである.これにより粒子間の静電反発力を確認することができる.その定義は,粒子から十分に離れ電荷が中性を保つ領域を,ゼロ点の基準としたすべり面の電位とされている.具体的な測定手順としては,電気二重層が生成された粒子を含む溶液に対して電場をかけて,その際の電気泳動度を測定する.この値を溶媒の粘度などとともにSmoluchowskiの式に当てはめることで,ゼータ電位を求めることができる.

3.セミクリーンVPの開発

先にも述べた通り,当社ではFPDやHDDなど精密分野において,加工処理の際に付着する研磨剤や砥粒などを除去する洗浄剤を開発してきた.

しかし,一般的にアルカリ洗浄剤に使用されるキレート剤は,PRTR法の改正により指定物質に追加された.また,一部キレート剤は労働安全衛生法の候補物質となっている.このような背景に伴い,研磨工程後での洗浄を主目的とし,各法規制に非該当な水系洗浄剤「セミクリーンVP」を開発した.

3.1 構成成分について

セミクリーンVPの構成成分およびその特徴を表1に示す.構成成分は大きく分けてアルカリ剤,キレート剤,界面活性剤の3種類である(水を除く).一般的なアルカリ洗浄剤と同様に,汚れとワークの間に電気的斥力を生じさせることで汚れの脱離が可能となる.またガラス基板などの一部の部材に対しては,ライトエッチング作用が働き,汚れのリフトオフ効果を促進させることが可能である.

これらに加えてセミクリーンVPは,キレート剤と界面活性剤を併用することで,より性能を向上させている.どちらの成分も粒子の周りに配向することで,粒子の分散性を向上させることが可能である.これにより,脱離した汚れの再付着を防止し,清浄な仕上がりの部材を得ることができる.それに加えて,キレート剤はアルカリ剤の補助(ビルダー)として金属イオン成分の封鎖,界面活性剤は浸透力向上や汚れのローリングアップ効果にも寄与している.

3.2 環境配慮について

セミクリーンVPにおける3種の構成成分はいずれもPRTR法,労働安全衛生法に非該当となるものを用いている.また,製品として「リン(P)と硫黄(S)」を有する成分は非含有としている.この2点からセミクリーンVPは,安全な使用が可能であるとともに環境配慮がされた洗浄剤であるため,より多くの分野で使用可能と考えている.

3.3 低泡性かつ使用方法について

セミクリーンVPに使用している界面活性剤は低泡性である.これにより,セミクリーンVPは浸透力を有しつつ,低泡性という性能を実現している.

ロスマイルス法(JIS K-3362)による泡立ち試験結果を図3に示す.試験方法としてはまず,セミクリーンVP(2wt%,純水で希釈)を液温25℃に保ち,円筒に投入する.その後,200mLの希釈液をホールピペットに採取し,900mmの高さから落下させ,30秒ごとの泡高を測定した.

その結果,60秒後には約8割の泡が消泡されていることが確認された.そのため,セミクリーンVPは,超音波洗浄やシャワー洗浄,ブラシ洗浄などのさまざまな洗浄形態にて使用可能といえる.

3.4 従来品との性能比較

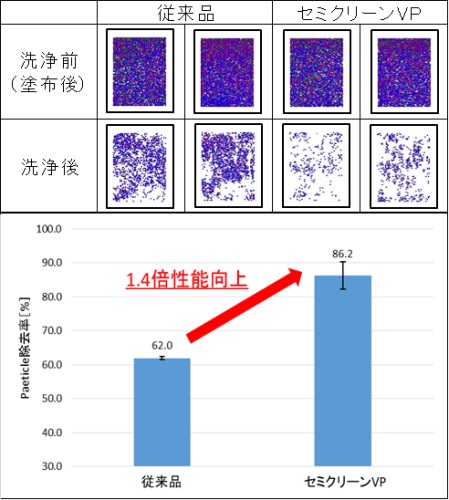

3.4.1 無機物除去性

無機物除去力の比較としてシリカスラリーの洗浄性を,セミクリーンVPと従来品で比較した.表面パーティクルスキャナーを用いて,洗浄前後での基板上のパーティクル数(粒子サイズ:0.5~10μm)を比較することで評価した.テストピースは無アルカリガラス(EAGLE XG,Corning製)に,シリカスラリー(スノーテックスOL,日産化学製,アセトンで希釈)をスプレー塗布したものを用いた.これを各洗浄剤(濃度2wt%,純水で希釈)に浸漬させ,超音波洗浄(40kHz,25℃,5分間)を行った.その後,適宜リンスし,自然乾燥させた.図4にパーティクル画像および除去率のグラフを示す.

その結果,従来品はパーティクル除去率が62.0%,セミクリーンVPでは86.2%となり,洗浄性は約1.4倍向上した.この結果から,セミクリーンVPは従来品よりも,無機物除去性が大きく向上したといえる.

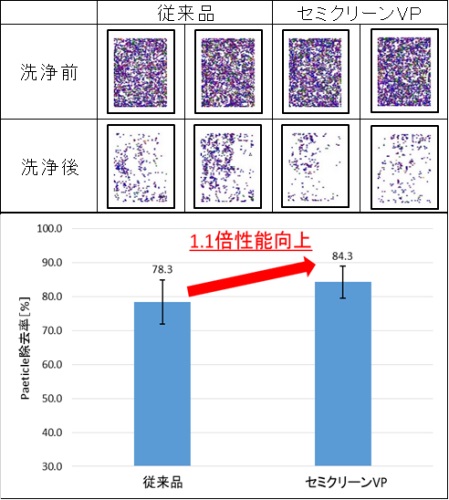

3.4.2 有機物除去性

有機物除去力の比較として合紙転写物(セルロース汚れ,繊維)の洗浄性を,セミクリーンVPと従来品で比較した.テストピースは,バージンパルプの合紙に挟まれた無アルカリガラス(EAGLE XG,Corning製)を用いた.これを3.4.1項と同様の条件で超音波洗浄を行い,洗浄前後のパーティクル数で評価した.図5にパーティクル画像および除去率のグラフを示す.

その結果,パーティクル除去率が従来品では78.3%,セミクリーンVPは84.3%となり,洗浄性は約1.1倍向上した.この結果から,セミクリーンVPは有機物除去性についても従来品以上のパフォーマンスを示すといえる.

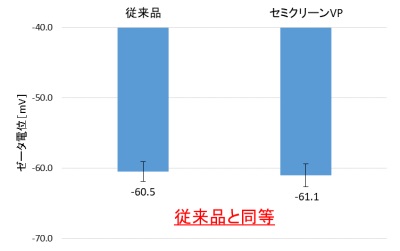

3.4.3 無機物粒子の再付着防止性能(ゼータ電位)

無機物粒子の分散性評価として,シリカスラリーに対するゼータ電位を測定しセミクリーンVPと従来品で比較した.ゼータ電位は分散性を示す評価指標の一つである.この絶対値が大きいほど分散性が高いことを示し,再付着防止性能があるといえる.

試験方法は,各洗浄剤(濃度2wt%,純水で希釈)に,シリカスラリー(濃度400ppm)を滴下しゼータ電位を測定した.図6に評価結果を示す.その結果,従来品では-60.5mV,セミクリーンVPでは-61.1mVとなり同等の値を示した.そのため,セミクリーンVPは,従来品と同等の分散性すなわち再付着防止性能を有するといえる.

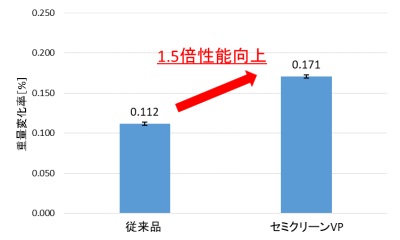

3.4.4 ガラスのライトエッチング性

ガラス基板のライトエッチング性を無アルカリガラス(EAGLE XG,Corning製)を用いて,セミクリーンVPと従来品で比較した.ライトエッチング性は基板上から汚れ成分の脱離,すなわちリフトオフ効果を示す指標である.

試験方法は,各洗浄剤(濃度10wt%,純水で希釈)に無アルカリガラスを50℃,24時間の条件で浸漬した.その後,適宜リンスし自然乾燥させ重量を測定した.これらの処理後,浸漬前後での重量変化量から,ガラス基板のライトエッチング性を比較した.図7に評価結果を示す.

その結果,重量変化率が従来品では0.112%,セミクリーンVPでは0.171%となり,ライトエッチング性が約1.5倍向上した.この結果から,セミクリーンVPは従来品よりも,汚れのリフトオフ効果が大きく向上したことを示している.

おわりに

以上より,研磨工程後での洗浄液としての使用を主軸とし,近年の法規制に対応したセミクリーンVPを紹介してきた.セミクリーンVPは従来品と比べて性能が向上し,各法規制に非該当のため,性能と環境対応を両立した洗浄剤であり製品化に至った.まとめとして,セミクリーンVPの仕様を表2に示す.

当社は時代の変化に伴う要求を,95年間にわたり培ってきた界面化学技術(乳化・分散技術,可溶化技術,表面改質技術)を活かして実現してきた.今後最先端半導体やパワー半導体をはじめとした精密市場分野は,より高い精度を求められる.また,環境配慮と労働者の安全確保を目的とした法規制の整備も,継続的に展開されると思われる.

これらのニーズ対応の先駆けとしてセミクリーンVPが,各種ウェハーを用いた先端半導体および半導体の先端パッケージング基板として注目視されるガラスコア基板,ガラスインタポーザーやシリコンウェハーをはじめとした半導体分野で使用されるとともに,当社はさらなる要求事項に応えられる製品を開発していく.

<参考文献>

*1 日本産業洗浄協議会編:ビギナーズブックス36 はじめての洗浄技術,株式会社工業調査会(2005)p.10

*2 冠木公明ら:ウェット・ドライブプロセスによるLCD,PDP,有機EL,微細配線,光ディスク,光学素子・部品の(超)精密洗浄と洗浄性評価,株式会社技術情報協会(2005)p.279-281