アマノ株式会社 環境事業本部 2025/3

はじめに

工作機械による金属加工で使用する切削油は熱や機械的要因で微細化し,オイルミストとなり空中に飛散する.これを捕集する目的で工作機械にミストコレクタを搭載するが,捕集しきれず漏洩したオイルミストは工場内を浮遊し視界不良や空調設備の不良を誘発する. 浮遊オイルミスト用集塵装置「AC-900」(図1)はオイルミストを捕集し清浄化した空気を吐出することで工場内の空気を撹拌しミスト濃度を下げる製品である.本製品による作業環境改善例をはじめミスト捕集の原理等を紹介する.

図1 浮遊オイルミスト用集塵装置「AC-900」本体

1.発売の背景と特長

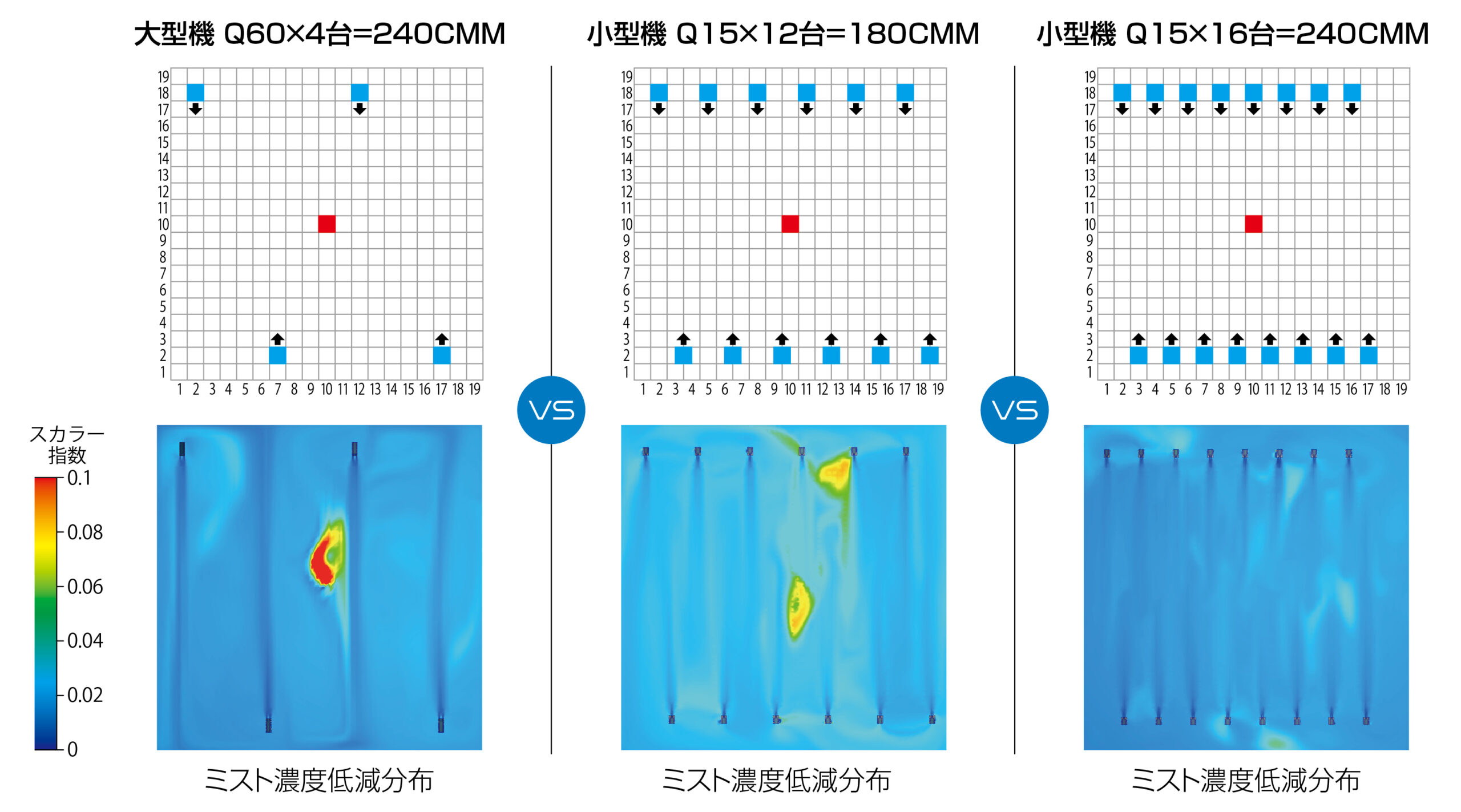

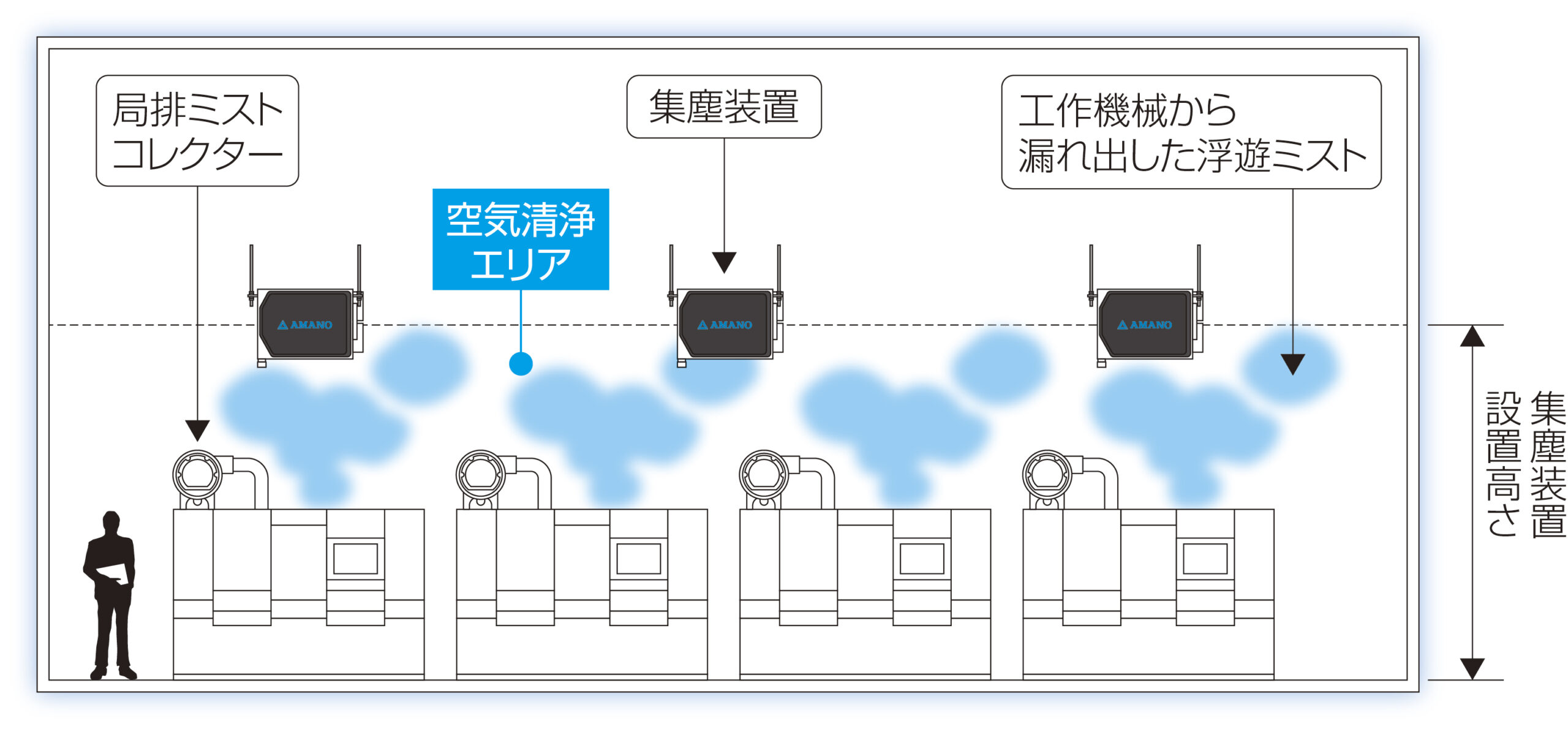

金属加工技術は進化し加工環境は変化している.高圧クーラントを利用した加工で発生するオイルミストは高濃度になり,加工精度向上のため密閉空間での作業が増え空調設備のフィルター機能が低下しやすくメンテナンス頻度は高まっている. 以前より作業環境の改善策は局所集塵が主流であり,当社製ミストコレクタを多くの工作機械に設置いただいているが,ミストコレクタの捕集効率は100%ではなく工作機械以外にも浮遊ミストの原因となる発生源がある.工場全体を清浄化するには局所集塵に加え大風量の集塵装置が必要で,低圧損と省エネを両立する電気集塵方式が適している.「局所+全体集塵」でよりクリーンな作業環境を実現するため,当社独自技術を搭載した本製品を開発した. 製品質量20kg,極板質量5kgと小型軽量のため全ネジボルトでも安全な吊下げ施工が可能で,様々な設備のレイアウトに合わせた設置を実現し,メンテナンス作業も容易に行える.また小型機を分散設置することにより空気撹拌能力が向上*1し,気流の淀みを改善することによる高い空気清浄度が期待できる(図2). *1 同一空間における大型機と小型機のシミュレーション結果で風量25%減でも同等の結果を確認.

図2 分散設置による効果

2.電気集塵方式とは

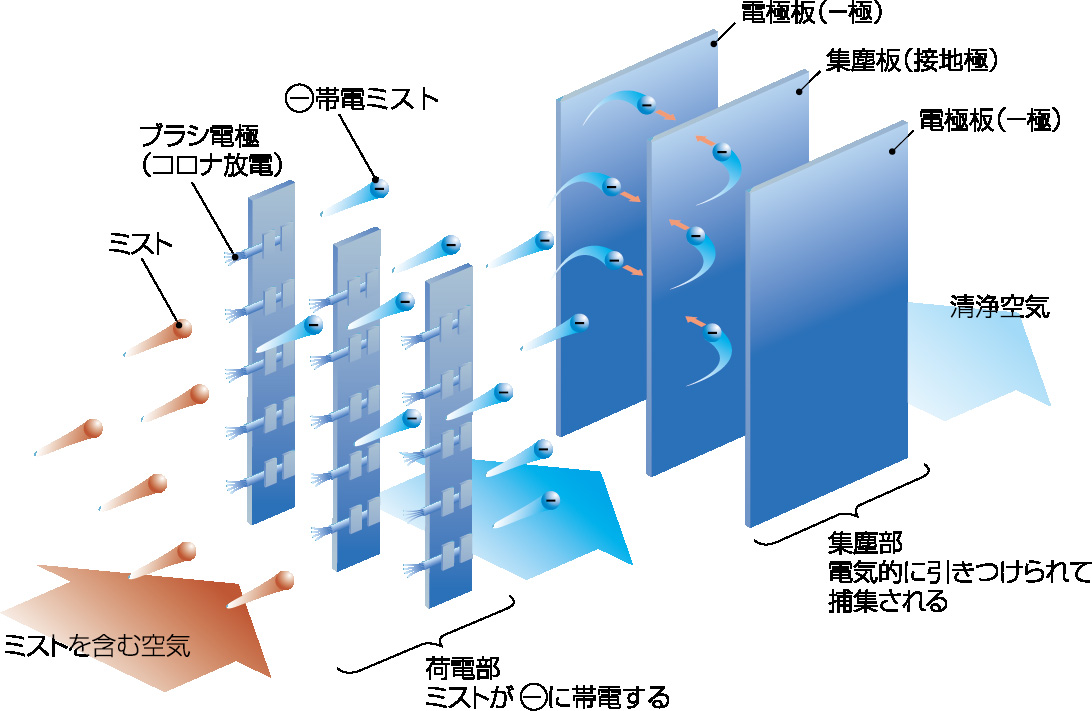

ミストを含む空気がコロナ放電している荷電極を通過すると,空気中のミストが一電位に帯電する.この帯電したミストが後段の集塵部に流入すると電気的な吸引力(クーロン力)を受け集塵板(接地極)側に吸着捕集される.電気集塵方式(図3)は目詰まりしないため吸引力がほとんど低下せず,フィルター式と異なり廃棄物が発生しない. AC-900は特許技術である「ブラシタイプ荷電極」を採用した.従来の針式電極とくらべ単位面積あたりの放電ポイントを100倍以上増やしたことにより,汚れに強く,異常放電や火災リスクを大幅に軽減し耐久性の高い長期安定放電を実現している.

図3 電気集塵の仕組み

3.ミストコレクタの種類と対応領域

当社ミストコレクタは図4のように大別される.高精度加工や難削材の加工で不水溶性切削油を使用する場合はオイルミストの発生量が多く高濃度となる傾向がある.そのため,微粒子に対して高い捕集効率が求められる電気集塵方式が採用される.

図4 ミストコレクタ一覧

4.作業環境の改善例

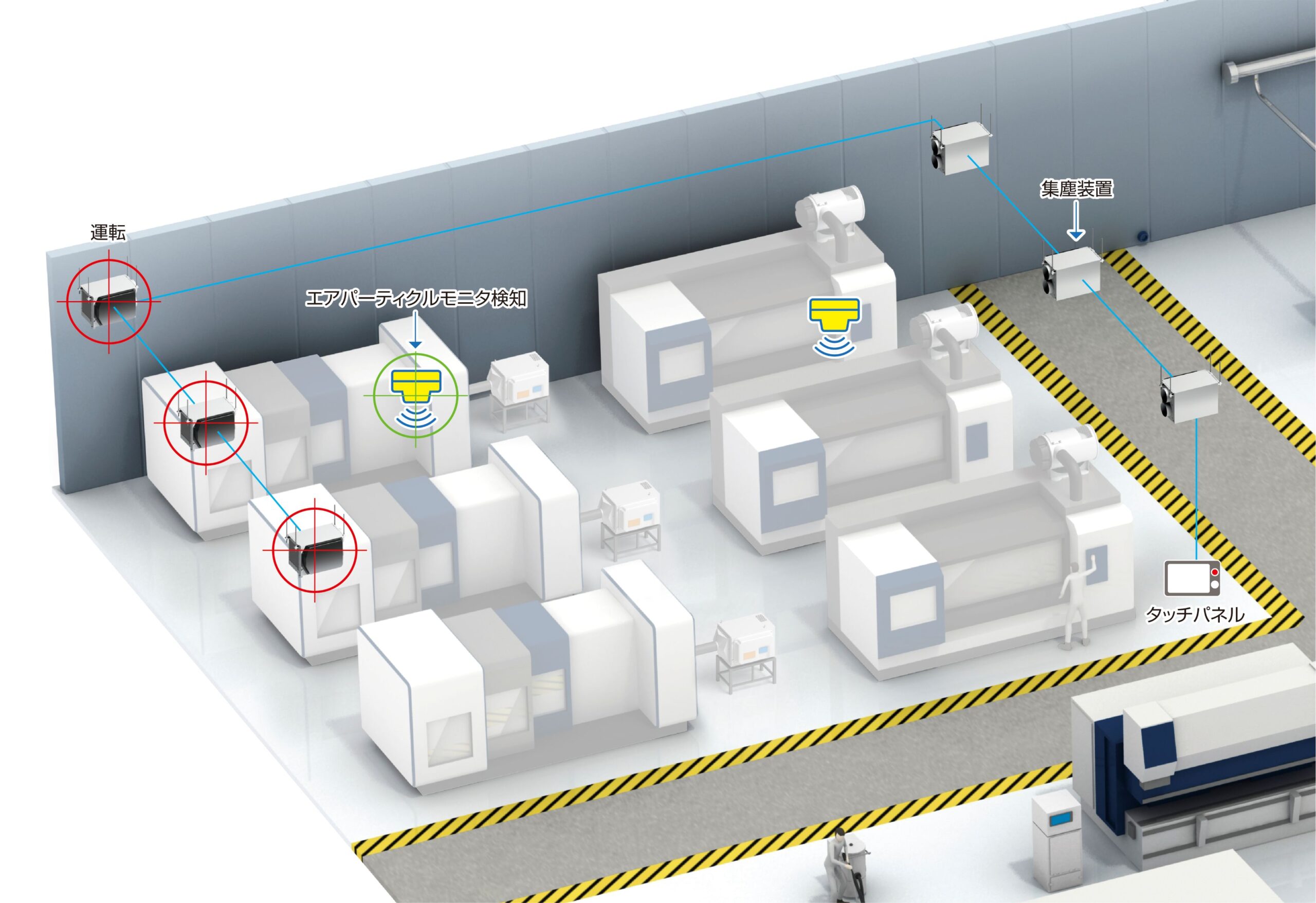

工作機械部品を製造するA社は作業環境の課題を抱えていた.暑熱・寒冷対策や近隣住民からの悪臭に対する苦情防止のため密閉空間で作業する必要があるが,工場内の浮遊ミスト濃度が高まりクレーンがスリップする等の危険や空調設備の故障による品質低下が顕著に現れたため,ミストコレクタ購入先の当社へご相談いただいた. 浮遊ミスト濃度を測定の上,対策が必要な空間容積より換気回数を設定して集塵装置の必要台数を決定し,空間全体が均一に浄化できるよう吊下げ施工にて分散設置(図5,6)した結果,気流の淀みが改善され浮遊ミスト濃度が低下した.加えて各機器の一括制御,エアパーティクルモニタとの連動運転や部分制御を実装し省エネ運転を可能とした.作業環境が改善されたことにより離職者が減り人事担当者からも好評とのお言葉をいただいた.

図5 導入計画

図6 工場内設置イメージ