市場開発 和中 尭久 2024/9

はじめに

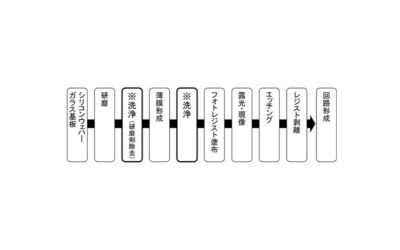

小型・高機能化の技術革新が進むモノづくり産業において,基幹部品とその構成要素である多くの機能部品は,製品本来の性能や信頼性,外観品質を損なうことのない高い清浄度管理が求められている.特に電子部品や精密機械部品等,重要度の高い洗浄対象の生産現場では,目に見えないミクロンレベルの微粒子や残留物を除去するために,多くの洗浄工程が存在している.

洗浄とは,対象となる部品の内部/外部表面に付着した汚染物質を規定の許容残渣量まで取り除くことを目的としているため,洗浄工程では多種多様な汚染の性質に合わせた洗浄技術が活用されている.

リスク因子となる汚染物質の種類や粒子サイズは洗浄対象によって異なるが,ナノレベルで回路形成される半導体であっても,完成品として外観に露出する配線間隔は数十ミクロン~数百ミクロン程度のため,後工程となる組立て・検査プロセスにおいては,ミクロンレベルの微粒子がリスク因子として着目されている.また自動車業界では,部品清浄度検査の国際工業規格VDA19.1 / ISO 16232の発行により,従来の重量検査から粒子計数検査が後押しされ,50ミクロン以上の粒子径および濃度レベルを管理していくことが求められている.

本稿では,モノづくり産業における洗浄工程の中でも,ミクロンレベルの「汚染粒子」にフォーカスを当て,今後ますます厳格化されていくであろう部品清浄度を達成するために有用な汚染粒子制御技術ならびに監視技術について述べる.

1.洗浄工程の課題

洗浄工程とは,前工程で生じた不要な汚染物質や付着物など除去する工程となり,純水や洗浄液などを繰り返し使用する循環式洗浄装置が広く用いられている.この洗浄装置には,汚染粒子による洗浄液の汚染(品質低下)を防ぐため,フィルタが組み込まれているが,このフィルタの性能が不十分だと,洗浄装置内で汚染粒子が堆積・再循環し対象部品への「再汚染」を引き起こす.さらに洗浄液の汚染は,洗浄性能の著しい低下につながり,洗浄装置や洗浄剤の性能向上をもってしても完全には解決できない課題となっている.

これら課題は,「◯◯ミクロンフィルタであれば,それ以上の粒子は存在しない」「寿命が長いフィルタは優れている」などのフィルタに対する誤った認識に起因している.フィルタを正しく理解し使用することで,初めて汚染粒子を制御することが可能となる.

2.フィルタのろ過精度

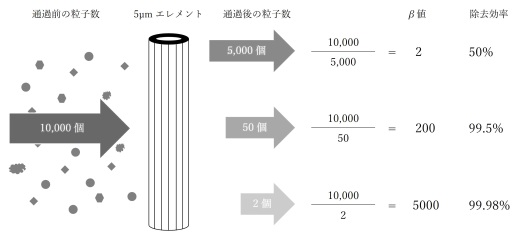

一般的に洗浄工程では,「ろ過精度」を基準としてフィルタを選定しているが,性能を正しく表しているとは限らない.なかでも「公称ろ過精度」で表記されている場合は注意が必要だ.なぜならば,公称ろ過精度は明確な試験方法が定義されておらず,フィルタメーカー独自の判断基準で算出されたものだからだ.例えば公称10ミクロンと謳われるフィルタの場合,多くは10ミクロン粒子に対する除去効率が50%以下であることも珍しくなく,連続して流入する汚染粒子を除去しきれないため,汚染の進行を止めることが困難である.他の表記方法としては,フィルタエレメントを通過するガラス球の最大粒子径をろ過精度として示す「絶対ろ過精度」がある.試験方法は明確に定義されているが,通過する最大粒子径で判断する単一的な評価方法であることから「絶対ろ過精度」も鵜呑みにしてはいけない.実際の汚染物質は,試験で用いられる球状粒子とは異なり,多様な形状・サイズの汚染粒子が広範囲に分布しているため,単一粒子の評価では実地での除去精度と大きな隔たりがでるからである.また,実地のフィルトレーションでは「絶対ろ過精度」で示す粒子径よりも大きな粒子はすべて捕捉し,小さな粒子はすべて通過するという単純なものではないことも理由として挙げられる.この課題をカバーしたろ過精度の表記が粒子径ごとのろ過効率が得られる「β値」である(図1,2).

「β値」は,フィルタ通過前の粒子数÷フィルタ通過後の粒子数から算出されたろ過精度であり,前述した「公称ろ過精度」「絶対ろ過精度」と比べて,信頼性の高い数値である.部品清浄度を求める洗浄工程においては「β値」によるフィルタ選定が望ましい.

3.洗浄工程に適したフィルタの材質選定

洗浄工程でフィルタを選定する際には,適応流体・温度・圧力・パッキン等,使用環境の確認が必要となるが,部品清浄度をクリアするためには,「ろ過精度」「捕捉容量(寿命)」「流量特性」の三つの項目の性能評価が重要である.

- ろ過精度:フィルタを通過する際に除去できる粒子の大きさ

- 捕捉容量:フィルタの中に溜め込める粒子の総重量

- 流量特性:フィルタに通すことのできる流量

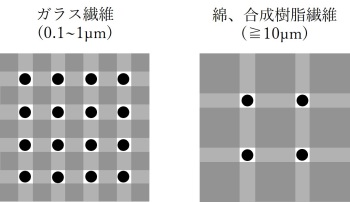

一般的には上記3項目は相反する性能となるため,いずれか一つの性能を上げようとすると他の性能が落ちる.しかし,この問題はフィルタエレメントの材質を見直すことで大きく改善可能である.洗浄工程で使用されている代表的なフィルタにバッグフィルタや糸巻きフィルタがある.これらフィルタの材質であるコットンやPP・PEなどの合成樹脂の繊維径は凡そ10~30ミクロン程度である.一方,グラスファイバー(ガラス繊維)の繊維径は0.1~1ミクロン程度であり,繊維一本一本の強度が高い.繊維が細く強靱なグラスファイバーエレメントは,より微細な粒子をキャッチできる上に圧力損失が低いため,濾材の破壊が起こりづらく,流量を落とすことなく精度の高いろ過が可能となる.また,単位面積当たりの捕捉ポケットの数が多く,粒子の捕捉量も大きい(図3).

4.「マルチリキッドフィルタ BETAXシリーズ」

RMFジャパンが洗浄工程に提供するフィルタラインナップが「マルチリキッドフィルタ BETAXシリーズ」であり,その代表格がグラスファイバーエレメントである.エレメントサイズは20inchと10inchの2種類あり,エレメント材質には直径0.1~1ミクロンのグラスファイバーを採用している.さらには深層ろ過方式と独自のプリーチング技術によりろ過精度・捕捉容量・流量特性の3要素を最大限に引き出した製品である(図4).

- ろ過精度:β x=5000(99.98%) *0.6~90ミクロンの精度ラインナップ

- 捕捉容量:最大2450g *エレメント1本あたりの数値

- 流量特性:最大500L/min *エレメント1本あたりの数値

その他,大捕捉容量に特化したマルチフローエレメントや,洗浄液中の油分除去に特化したオイルリムーバルエレメントなどのラインナップもあり,粗取りから仕上げまで,洗浄工程における汚染課題に合わせた最適なフィルタ提案が可能である.

5.高性能エアブリーザフィルタ NDシリーズ

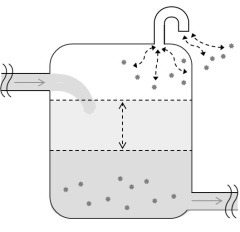

外気から侵入する粒子が洗浄液の汚染を引き起こしていることはご存じだろうか.一般的に洗浄液体を保管するタンクには液面の上下に伴い呼吸するための吸気孔が存在するが,多くの現場では目の粗い金網やメンブレンフィルタなど,簡易的なエアベントが設置されているだけで,外気から侵入するコンタミが除去できていない(図5).

この外気から侵入するコンタミ対策として有効なのが,洗浄工程に提供するもう一つのフィルタラインナップ「高性能エアブリーザフィルタ NDシリーズ」である(図6).メディアにはePTFE(フッ素ポリマーファイバー)を採用しており,0.3ミクロン粒子を99.9%除去(β 0.3=1000)できる高精度なフィルタだ.特に半導体や電子デバイスの分野では1ミクロン以下のコンタミを嫌うため,盲点である吸気孔の見直しから汚染制御に取り掛かることも多い.

6.粒子汚染を制御するための監視技術

タンク構造や給液系統の見直しは汚染制御に必要な取組みであるが,粒子汚染が品質を落とすリスクになる場合は,フィルタの見直しが最も効果的である.ただし,やみくもにフィルタを見直すのではなく,数値化による現状把握,汚染管理基準の設定,そしてフィルトレーション効果の継続監視を包括的に取り組んでいくことが重要だ.そのためには液体用パーティクルカウンタが有効であるが,対象液体やリスク粒径などにより適切な選定が必要である.

液体用パーティクルカウンタの測定原理は大きく「光散乱式」と「光遮蔽式」に分類され,ともに洗浄流体に混入している粒子数を粒子径ごとにカウントする粒子汚染の監視機材である.さらに細かく分類すると「純水・水溶性液体用(図7)」「炭化水素系液体用(図8)」,洗浄システムに組み込んで計測する「オンライン型」,ボトルサンプリングで計測する「卓上型」などに分けられる.これらの監視機材を用いたうえで洗浄工程の汚染状態・汚染傾向を把握し,最適な汚染管理基準の設定,フィルタの配置検討をすることが望ましい.さらにフィルタ導入後は,キレイを維持できているか監視することで,汚染管理基準を超えたらエレメント交換するなど,メンテナンスのタイミングを明確化することが理想だ.

なお,メーカーによって若干の差はあるが,一般的な測定粒子範囲は「光散乱式」が0.1~10ミクロン,「光遮蔽式」が1~100ミクロンとされている(ISO21501-2および-3).しかし実際にはリスク粒径に適さない測定原理のパーティクルカウンタで運用されていることもあり,そのような状況下で行われる洗浄工程の現状把握や,フィルトレーションの効果測定は妥当性の低いものであるため見直しが必要である.

また相対的にみて質量の大きな粒子は,小さな粒子よりも沈降しやすくタンク内や配管中に滞留する傾向にある.そして沈降・滞留した粒子の多くはろ過されることなく,洗浄部品の持ち込み時などで発生する強い揺動・脈動により再拡散されて部品を「再汚染」してしまうのである.このような事実を考慮し,妥当性のあるデータを得るには,正しい監視技術を知り,最適な監視機材を選定・運用することが重要なのだ.

7.洗浄部品の品質評価

これまでは洗浄工程に有用なフィルタと,フィルタ導入前後における監視機材として液体用パーティクルカウンタを紹介したが,洗浄後の部品から洗浄品質を評価することも必要だ.ここではVDA19.1 / ISO16232の規格で定義されるリンス液を用いた液体抽出および標準分析について述べる.

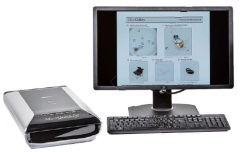

液体抽出では,圧力リンスや超音波・攪拌などにより,部品の内部/外部表面に付着した粒子を洗い流し,そのリンス液を分析フィルタでろ過する.そして抽出された粒子を分析するのが標準分析である.これまでは,粒子の重量測定により品質の良否が決められていたが,小型化・精密化されている部品に関しては,粒子径と粒子数による評価が望ましい.有効な分析機材としては光学顕微鏡とフラットベッドスキャナがVDA19.1 / ISO16232で認められている.日本国内においては光学顕微鏡を用いた分析・評価が主流だが,フラットベッドスキャナは粒子分析を簡易的に行えることに加え,光学顕微鏡と比較して安価であることから有望な分析機材として挙げられる.

フラットベッドスキャナに分類される「部品清浄度検査用パーティクルスキャナ MicroQuick(図9)」は,粒子径と粒子数,形状分類を自動的に解析できる分析機材である.25ミクロン以上の粒子から測定ができ,2.5分の分析でVDA19.1 / ISO16232に基づいたレポートまで作成する.また固形粒子と繊維の形状分類だけではなく,搭載するMicroGloss機能では粒子の反射/非反射性を検出することで金属/非金属の種別分類も可能だ.その他には,指定のパッドを用いることで組立環境の評価ができるなど活用の幅は広い.

おわりに

技術進歩による製品の小型化・精密化の波は留まるところを知らず,部品に残渣する汚染粒子の管理は,今後ますます厳格化されていくだろう.RMFジャパンはこれからも世界最高基準のフィルタ,最適な汚染監視機材の提案を通して,生産現場における品質向上・歩留まり改善に貢献していきたい.

<参考文献>

1. JIS B9925:2010:光散乱式液中粒子計数器

2. JIS B9916:2010:光遮へい式液中粒子計数器

3. VDA19.1-2015:技術的清浄度の検査

4. 齋藤圭介,高木篤:株式会社インテクノスジャパン,洗浄工程のマクロ粒子汚染とリスクアセスメント手法

5. 株式会社インテクノスジャパン 製品ページ

(PC5000) https://www.intechno.co.jp/products/human-health/pc5000/

(MicroQuick) https://www.intechno.co.jp/products/parts-devices/microquick/

6. RMFジャパン 社内技術資料