はじめに

焼結材料は鉄粉や銅粉等の様々な金属粉を型に入れて押し固め,融点以下の温度で焼成し,得られた焼結体を軽度な圧縮であるサイジング加工を行って求める部品形状に製造されるものである.焼結材料は,目的に応じて様々な金属粉を混ぜ合わせることが可能であり,型成形であるため複雑な形状の部品を歩留まりよく大量に生産できる等の利点により自動車用途を中心にSDGsの観点から適用する部品・用途が拡大している*1.近年,歯車等の強度を求められる部品等への適用を目的として,押し固める際の圧縮率を増大させて出来上がりの密度の高い高密度材,あるいはCr系等の硬質材やSUS材の製造が増加傾向にある.それに伴って,サイジング加工における異音,振動の発生や金型内部への材料の詰まり等の不良が散見されるようになった.焼結体のサイジング加工では様々なプレス油が用いられ,成形荷重の低減や焼付き防止の役割を果たしている.プレス油は,適用する焼結体の密度・含有成分等によってサイジング加工に対する効果が異なるといわれている.しかし,サイジング加工のラボスケールの有効な再現試験法がないため,これまで必ずしも最適な油剤を提案できていなかった.その理由として,サイジング加工の圧縮率は0.1~0.2%程度と小さく,塑性変形と弾性変形が混在する変形であって鍛造のような大きな変形を伴わない.また,気孔率が10~20%の鉄系焼結体では多数の気孔を有するため,加工時に気孔周辺の材料の流動が生じ,気孔への材料の流動を塗油したプレス油が妨げること等の影響を加味した評価が通常の圧縮試験や摩擦・摩耗試験では加工の良否を判断できない等の理由による.今後,焼結材料部品の適用分野の拡大に伴う高密度材や硬質材の増加によって,ラボスケールでの加工性の評価や最適なプレス油の選定がますます重要となると予想している.

そこで筆者らは,焼結材料部品の品質向上,製造技術向上に結び付く評価技術の構築を目標に様々な焼結材料部品・金型・金属粉メーカーへのヒアリングを行い,サイジング試験用の金型を考案,設計,製作し油剤選定に用いている*2,*3.本稿では,製作した金型を用いて鉄系焼結材料の様々な圧縮率でのサイジング加工時のプレス油の荷重低減効果を報告する.

1.焼結材料の製造工程とサイジング加工の課題

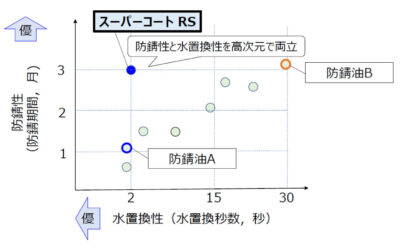

図1に鉄系焼結材料の製造工程例を示す.焼結材料は,様々な金属粉を混合し,型に投入して圧粉成形し,型から取り出した後に焼成した焼結体をサイジング加工後に防錆油を塗布して一時保管した後,部品によってはスチーム処理,旋削,脱脂洗浄,熱処理後に再び防錆油を塗布して出荷されるものである.一般に,圧粉成形時には圧粉成形用潤滑剤,サイジング加工の工程ではプレス油,一時保管時には中間防錆油,切削工程には切削油が用いられ,洗浄油を用いて洗浄した後に熱処理油を用いて熱処理されて,熱処理油を洗浄後に出荷防錆油を塗布して保管・出荷される.焼結材料の製造工程で使用される潤滑油のなかで,圧粉成形用の潤滑剤*4,焼結材料用の防錆油*5~7 については別途報告済みである.

図1 焼結材料の製造工程例

近年,強度を求められる用途への適用を目的として金属粉の圧縮時の圧力を増大させ気孔を閉塞させてより高密度化することや,Cr,Mo等の微量元素の添加による焼結材料の高強度化が進んでいる.その結果,気孔が減少することで焼結材料表面での油膜は形成しやすくなっているものの,加工時の荷重が増大し,金型への凝着も生じやすくなって,特にサイジング加工の押し込み後の金型から抜き出す工程における異音の発生や焼付きが問題となってきている.それに対して,各油剤メーカーでは加工時の耐焼付き性を向上するため,油剤の高粘度化あるいは油性向上剤や焼付き防止剤を配合したプレス油を提案している.しかし,従来の摩擦摩耗試験法では油剤の効果を明確に判断できていないことから,加工時の問題解決を試行錯誤する事例が多数みられた.その解決策として,サイジング加工の実機を再現可能なラボスケールの評価方法の考案が課題と考えてきた.

2.考案したサイジング試験法*2

2.1 試験法のコンセプトと製作した金型

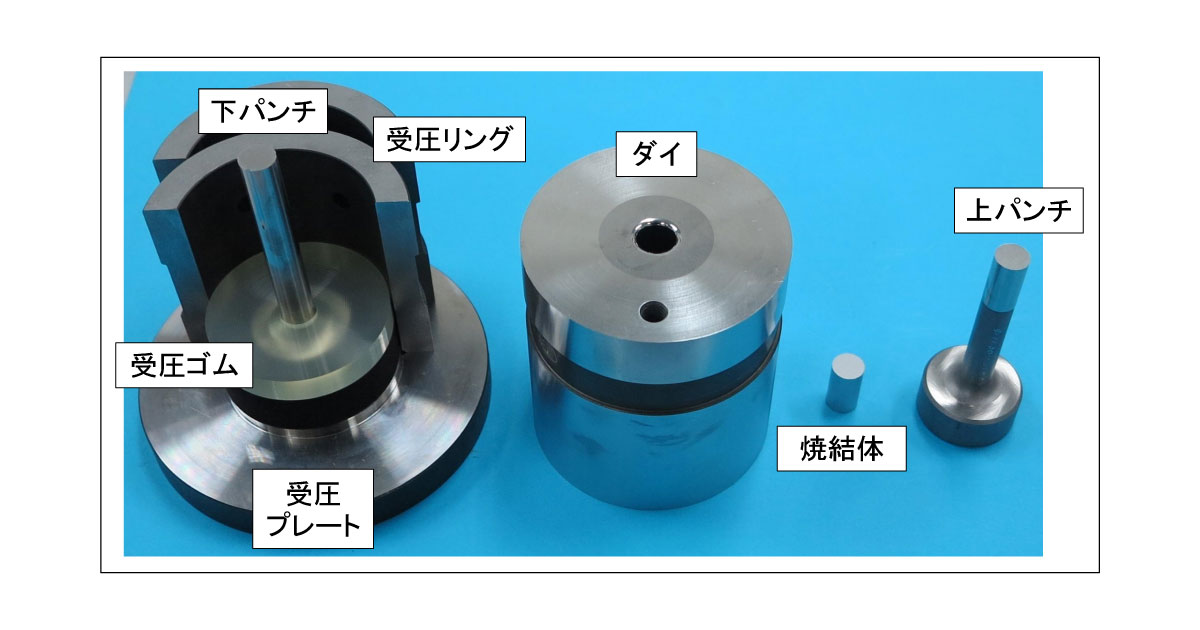

実機を再現可能でサイジング加工の良否を簡便に評価する試験法の検討にあたり,下記8項目のコンセプトを掲げて金型の設計・製作,サイジング試験法の考案を行った.

(1)汎用的な圧縮試験機で評価可能であること

(2)ポジティブサイジング加工の圧縮形態が再現可能なこと

(型入り口R:1.9769mm,圧縮量:押し込み距離37.9704mmで5.0101mmの圧縮)

(3)押し込み・抜き出し工程でのダイの強度の確保

(外環SNCM-439,内環:超硬D-2)

(4)一人で設置,洗浄,研磨の作業が行える重量と寸法であること(各部品が10kg未満)

ダイ:高さ90mm,外径φ83mm,入り口内径φ11.60mm,出口内径φ11.30mm

上パンチ(DRM2):高さ80mm,押し込み側径φ11.30mm,試験機側径φ35mm

下パンチ(DRM2):高さ95mm,押し出し側径φ11.30mm,試験機側径φ35mm

(5)鉄系の焼結体の圧縮率1.5%までの再圧縮成形が可能なこと

(円柱形状,径11.32~11.39mm,高さ20mm,体積約2cm³の焼結体)

(“JISB 0411:1978 金属焼結品普通許容差*9”に規定の精級の精度の確保)

(6)焼結体圧縮部のダイの表面は容易にラッピング処理が可能なこと

(7)ダイへの焼結体の押し込み精度の確保

(“JIS B 0401-1:2016 製品の幾何特性仕様−長さに関わるサイズ公差のISOコード方式第1部:サイズ公差及びはめあいの基礎*10”に準じて,径方向の寸法でIT8,高さ方向の寸法でIT12の精度を確保)

(8)圧粉成形用の金型一式も製作し,各種金属粉の混合,成形,焼成で焼結体の製作

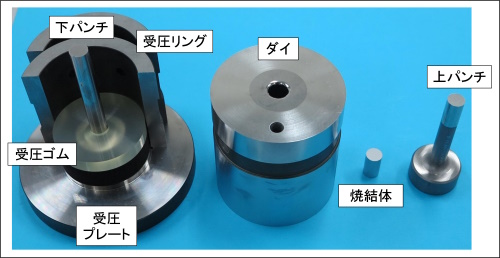

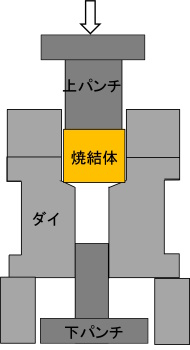

製作した金型と焼結体の外観を図2に示す.受圧プレートの上に下パンチをセットして,受圧ゴムを敷き,受圧リングで補強しておく.その上にダイをセットし,焼結体をダイの途中33mm深さまで挿入し,その上からダイの上部に上パンチを差し込み組み立てる.

2.2 製作した焼結材料

供試材は,Fe,Cr,Mo,Cの金属粉に潤滑剤としてステアリン酸亜鉛を0.6wt%混合し型に入れて押し固め,窒素雰囲気において1100~1150℃で焼成後,放冷して製作した.密度が7.0g/cm³と実機で製作できる限界に近い高密度で,気孔率が約10.7%,HRB硬度80のFe-3.0%Cr-0.5%Mo-0.3%C系であり,径φ11.32~11.39mm,高さ20mmのサイジング未加工の焼結体である.

2.3 サイジング試験の操作

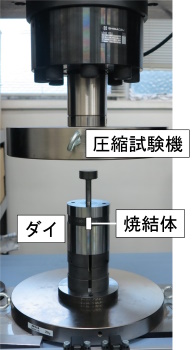

2.1で組み立てた図2の金型一式を図3に示すように圧縮試験機にセットする.次に,図4に示すように側壁部にスポンジで塗油した焼結体を上パンチで500mm/minの速度でダイに押し込む.さらに,ダイを反転して下パンチで抜き出す各ストロークにおける荷重の推移を測定した.

2.4 供試油

供試油としては,サイジング加工に用いられる油剤としては比較的低粘度で油膜抵抗の小さい40℃動粘度で15mm²/sに調整した,(1)鉱油(炭化水素系鉱物油),(2)鉱油に防錆添加剤を添加した防錆油,(3)鉱油に油性向上剤を添加したプレス油A,(4)鉱油に焼付き防止剤等(りん系,硫黄系,Na系添加剤)を添加したプレス油Bの4油を用いた.

3.結果と考察

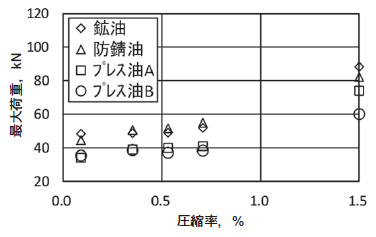

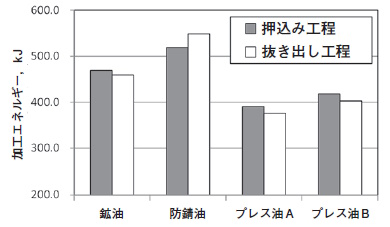

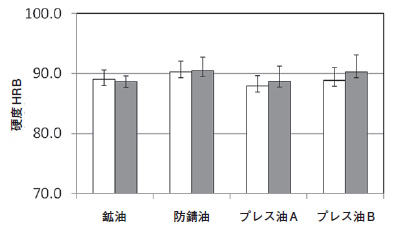

3.1 荷重の比較

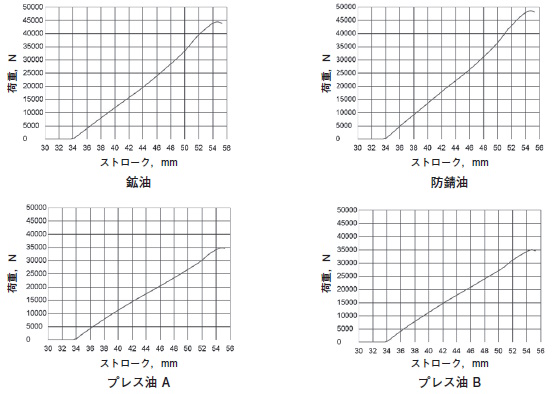

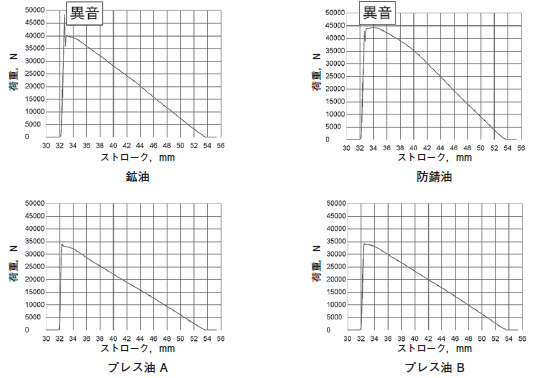

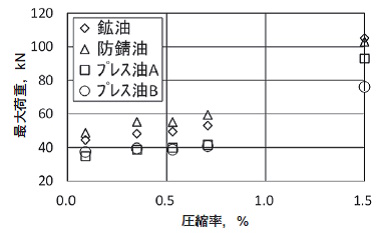

製作した金型を用いダイへの焼結体の押し込み工程における荷重の推移を図5に示す.まず鉱油を用いた際の荷重をみると,ストロークとともに荷重が増大し,最大値44kNに到達後,少し低下して終了している.このとき,焼結体はその先端からダイの内部に少しずつ圧縮されながら押し込まれていく.圧縮完了した焼結体の先端がダイと接しながらダイ内部に押し込まれ,焼結体の後方も順に圧縮されながら押し込まれていく.したがって,加工中の荷重としては,圧縮によって生じる材料の弾性・塑性変形に伴う応力および押し込みによって生じる焼結体との摩擦力を足し合わせたものになる.上パンチの押し込みが深くなるとともに,焼結体とダイの接触する面積が増大し,摩擦力の増大に伴って荷重も増大していく.荷重が最大値を示す44kNの地点では,焼結体の末端部の圧縮が開始される段階でダイとの接触面積が最大になると推定する.それ以降は焼結体の末端部の圧縮が徐々に終了するため荷重が低下していき,材料の圧縮が完了する時点で上パンチの押し込みを停止して終了としている.油剤条件を比較すると,いずれの条件でもストロークとともに荷重が増大しているが,その傾きが異なる.鉱油や防錆油を用いた場合に比べて,プレス油AあるいはBを用いると荷重の増大幅が小さい.次に,図6に示す抜き出し工程での荷重の推移をみると,押し込み完了時とほぼ同じ荷重で初期に最大値を示し,下パンチによる抜き出しが進むとともに荷重が直線的に低下し続け,焼結体が自重で落下する5kN付近で測定を終了している.抜き出し工程では押し込み工程で生じた内部応力に起因する摩擦力がほぼ荷重に表れるため,焼結体の抜き出しの進行に伴って焼結体とダイの接触面積が減少することで荷重も低下したと推定する.油剤条件を比較すると,鉱油と防錆油を用いた場合には,抜き出し工程の初期に荷重が大きく変動しており,異音,振動も生じていた.この2油とほぼ同成分の油剤では,焼結材料部品メーカーでの実際のサイジング工程でも異音や部品の品質不良を生じていると認識しており,本サイジング試験法にて実際のサイジング加工における油剤効果の違いを再現できていると考えている.

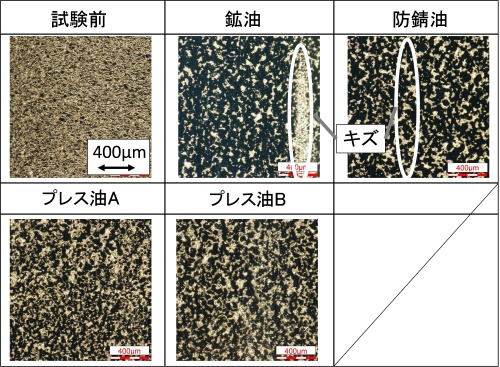

3.2 試験後の焼結体の評価

図10に試験前の焼結体ならびにサイジング試験によってダイから抜き出された焼結体の光学顕微鏡観察画像を示す.試験前の焼結体の観察画像の色の濃淡から表面には金属粒に起因する10~50μmの凹凸があると推定される.一方で,試験後の焼結体ではいずれの油剤条件の場合も幅広い凹凸に変化していると考える.油剤条件で比較すると,鉱油あるいは防錆油を用いてFe-Cr-Mo-C系焼結材料高密度材を加工すると,試験後の焼結体表面にキズを生じている.それに対して,油性向上剤を添加したプレス油Aあるいは焼付き防止剤を添加したプレス油Bを適用すると,いずれの油剤条件でも焼結体表面のキズは認められない.

おわりに

本稿では新たに考案・設計・製作した金型を用いた簡易サイジング試験法を提案し,本試験法の活用によってサイジング加工における油剤効果の明確化が期待できると述べた.本稿では述べなかったサイジング加工油に求められる加工性以外の性能である後工程の防錆油への混合時の影響,脱脂・バーンオフへの影響等を考慮すれば,焼結材料のサイジング加工に関わる様々な問題の多くが解決可能になると考えている.

今後も,筆者がこれまで蓄積してきた経験・ノウハウを基に,様々な部品の品質向上や製造工程における課題の解決につながる提案を続けていきたい.

<参考文献>

*1 粉体粉末冶金協会編:粉体粉末冶金便覧,165(2010).

*2 長瀬直樹,君塚弘行,城田雄亮:平成30年度春季講演大会予稿集(2018).

*3 長瀬直樹,君塚弘行,城田雄亮:令和元年度春季講演大会予稿集(2019).

*4 長瀬直樹,君塚弘行,中西祐輔,関口浩紀:平成30年度秋季講演大会予稿集(2018).

*5 長瀬直樹:防錆管理,65, 148-159(2021).

*6 長瀬直樹:防錆管理,65, 231-238(2021).

*7 長瀬直樹:防錆管理,65, 268-279(2021).

*8 ヘガネスジャパン株式会社:焼結部品のためのヘガネスハンドブック(2016).https://www.hoganas.com/japan

*9 日本規格協会:JIS B 0411:1978 金属焼結品普通許容差(1978).

*10 日本規格協会:JIS B 0401-1:2016 製品の幾何特性仕様―長さに関わるサイズ公差のISOコード方式第1部:サイズ公差及びはめあいの基礎(2016).